Jeśli zastanawiasz się, jak działa drukarka 3D i co kryje się za magią tworzenia fizycznych obiektów z cyfrowych projektów, to dobrze trafiłeś. W tym artykule, jako Krzysztof Zawadzki, przeprowadzę Cię przez podstawy tej fascynującej technologii, demistyfikując proces druku 3D od koncepcji po gotowy produkt.

Drukarka 3D działa poprzez nakładanie warstw materiału poznaj podstawy technologii

- Druk 3D to technologia przyrostowa, która buduje obiekty warstwa po warstwie, w przeciwieństwie do tradycyjnych metod ubytkowych.

- Proces druku obejmuje cztery kluczowe etapy: cyfrowe modelowanie, "cięcie" modelu na warstwy (slicing), właściwe drukowanie oraz obróbkę końcową (post-processing).

- Najpopularniejsze technologie to FDM (Fused Deposition Modeling) wykorzystująca filamenty oraz SLA (Stereolitografia) bazująca na żywicach fotopolimerowych.

- Do druku FDM stosuje się filamenty takie jak PLA, ABS, PET-G, a do SLA/DLP różnorodne żywice utwardzane światłem UV.

- Kluczowe komponenty drukarki FDM to ekstruder, hotend, podgrzewany stół roboczy oraz płyta główna z oprogramowaniem sterującym.

Jak działa drukarka 3D: Odkryj sekrety tworzenia obiektów

Druk 3D, znany również jako wytwarzanie przyrostowe (addytywne), to rewolucyjna metoda produkcji, która polega na budowaniu trójwymiarowych obiektów poprzez nakładanie kolejnych warstw materiału. W przeciwieństwie do tradycyjnych technik ubytkowych, takich jak frezowanie czy toczenie, gdzie usuwa się nadmiar materiału z większego bloku, druk 3D tworzy obiekt od podstaw, dodając materiał tylko tam, gdzie jest to potrzebne. To właśnie ta fundamentalna różnica sprawia, że technologia ta jest tak innowacyjna i pozwala na tworzenie skomplikowanych geometrii, niemożliwych do osiągnięcia innymi metodami.

Kluczową zasadą działania każdej drukarki 3D, niezależnie od jej specyfiki, jest właśnie wspomniane tworzenie obiektów warstwa po warstwie. Wyobraź sobie, że budujesz coś z klocków, ale zamiast układać je obok siebie, układasz je jeden na drugim, tworząc trójwymiarową konstrukcję. W druku 3D każda warstwa jest niezwykle cienka, często mierząca zaledwie ułamki milimetra, co pozwala na uzyskanie gładkich powierzchni i precyzyjnych detali. To podejście, choć proste w koncepcji, otwiera drzwi do nieskończonych możliwości projektowych i produkcyjnych.

Cały proces druku 3D, od cyfrowego projektu po fizyczny obiekt, można podzielić na cztery proste, ale kluczowe etapy. Zaczynamy od pomysłu, który materializuje się w cyfrowym świecie, a następnie, dzięki zaawansowanej technologii, staje się namacalnym przedmiotem. Pozwól, że omówię każdy z nich, abyś zrozumiał, jak to wszystko działa.

Pierwszym krokiem jest zawsze tworzenie cyfrowego modelu 3D. Bez niego drukarka nie miałaby co drukować! Taki model można zaprojektować samodzielnie, używając specjalistycznego oprogramowania CAD (Computer-Aided Design). Na rynku dostępnych jest wiele narzędzi, od zaawansowanych, profesjonalnych programów jak Fusion 360, po bardziej intuicyjne i darmowe rozwiązania, takie jak TinkerCAD, idealne dla początkujących, czy Blender, popularny w grafice 3D, ale również używany do modelowania. Jeśli nie czujesz się na siłach, by projektować od zera, możesz skorzystać z ogromnych internetowych baz danych, takich jak Thingiverse, gdzie znajdziesz miliony gotowych do pobrania i wydrukowania modeli.

Gdy mamy już cyfrowy model 3D, przechodzimy do drugiego, niezwykle ważnego etapu: "cięcia" modelu na warstwy, czyli tzw. slicingu. Do tego celu używamy specjalnego oprogramowania zwanego "slicerem". Najpopularniejsze to Cura, PrusaSlicer czy OrcaSlicer. Slicer bierze nasz trójwymiarowy model (najczęściej w formacie STL lub 3MF) i wirtualnie "tnie" go na setki, a nawet tysiące poziomych warstw. Następnie generuje plik G-code, który jest niczym innym jak zestawem precyzyjnych instrukcji dla drukarki 3D. G-code zawiera wszystkie niezbędne parametry: temperaturę dyszy i stołu, prędkość ruchów głowicy, grubość warstwy, wypełnienie obiektu i wiele innych. To właśnie ten plik steruje każdym ruchem drukarki.

Trzeci krok to właściwe drukowanie. Po załadowaniu pliku G-code do drukarki (zazwyczaj za pomocą karty SD lub USB), urządzenie zaczyna pracę. Drukarka odczytuje instrukcje z G-code i precyzyjnie wykonuje każdy ruch. W zależności od technologii, materiał jest topiony, utwardzany lub spiekany, a następnie nakładany warstwa po warstwie. Ten proces trwa, aż wszystkie warstwy zostaną ułożone, a cyfrowy model przekształci się w fizyczny obiekt. To moment, w którym cyfrowa wizja staje się rzeczywistością, a każdy kolejny milimetr budowanej konstrukcji przybliża nas do finalnego efektu.

Ostatnim, ale często niezbędnym etapem jest post-processing, czyli obróbka końcowa. Po zakończeniu druku, w zależności od użytej technologii i materiału, model może wymagać dodatkowych działań. Na przykład, w przypadku technologii FDM, często konieczne jest usunięcie struktur podporowych, które były drukowane w celu utrzymania zwisających części modelu. Wydruki mogą wymagać również szlifowania, aby uzyskać gładką powierzchnię. W technologiach żywicznych (SLA/DLP) wydruki muszą być zazwyczaj umyte w alkoholu izopropylowym, aby usunąć nieutwardzoną żywicę, a następnie utwardzone światłem UV w specjalnej komorze, co zapewnia im pełną wytrzymałość. Każda technologia ma swoje specyficzne wymagania, które są kluczowe dla uzyskania optymalnego rezultatu.

Najpopularniejsze technologie druku 3D: Którą wybrać i czym się różnią?

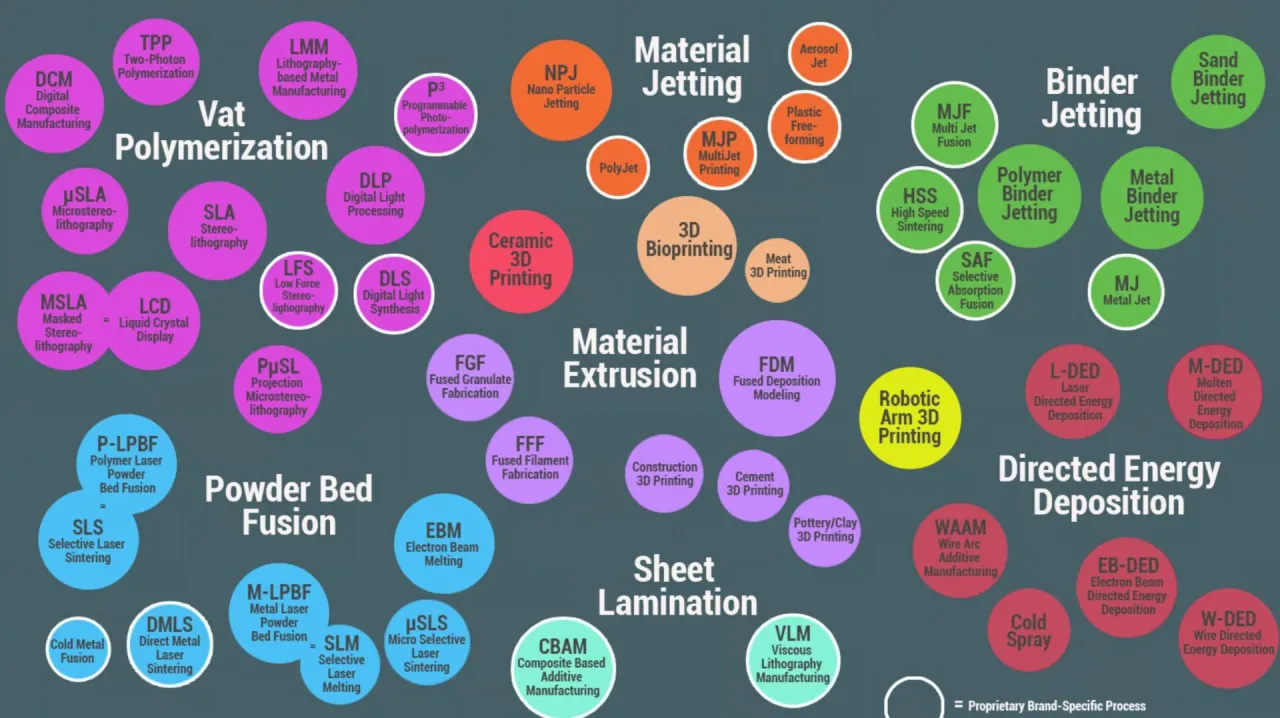

Świat druku 3D jest niezwykle zróżnicowany, a technologie różnią się znacząco pod względem zasady działania, używanych materiałów, precyzji, szybkości i oczywiście kosztów. Wybór odpowiedniej technologii zależy od zamierzonego zastosowania, wymagań dotyczących wytrzymałości, estetyki i budżetu. Przyjrzyjmy się najpopularniejszym z nich, abyś mógł lepiej zrozumieć ich specyfikę.

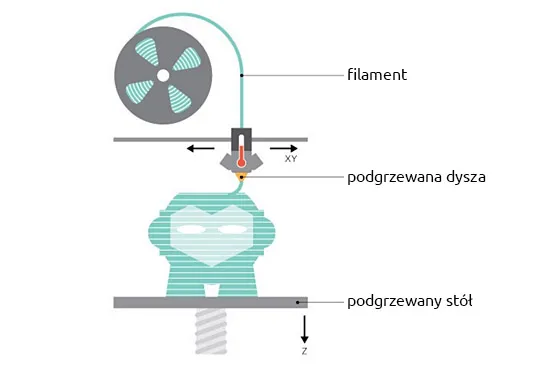

Technologia FDM (Fused Deposition Modeling), często nazywana również FFF (Fused Filament Fabrication), jest bez wątpienia najbardziej rozpowszechnioną i przystępną cenowo metodą druku 3D, co czyni ją idealnym punktem wyjścia dla wielu początkujących. Jej działanie jest stosunkowo proste: drukarka pobiera termoplastyczny filament (materiał w postaci żyłki) ze szpuli, topi go w gorącej głowicy (ekstruderze) do stanu półpłynnego, a następnie precyzyjnie nanosi go warstwami na podgrzewany stół roboczy. Po nałożeniu, materiał szybko stygnie i twardnieje, łącząc się z poprzednią warstwą, aż do zbudowania całego obiektu.

- PLA (polilaktyd): To biodegradowalny i bardzo łatwy w druku materiał, idealny na początek. Jest sztywny, ale kruchy i ma niską odporność na temperaturę. Doskonały do prototypów i modeli dekoracyjnych.

- ABS (akrylonitryl-butadien-styren): Wytrzymały, odporny na wyższe temperatury i uderzenia, ale trudniejszy w druku. Wymaga podgrzewanego stołu i często zamkniętej komory, aby zapobiec pękaniu i odkształceniom.

- PET-G (politereftalan etylenu z glikolem): Łączy w sobie zalety PLA i ABS. Jest wytrzymały, odporny na temperaturę i stosunkowo łatwy w druku, choć wymaga nieco wyższych temperatur. Często używany do części funkcjonalnych.

- TPU/FLEX (termoplastyczny poliuretan): Elastyczne, gumopodobne materiały, które pozwalają na tworzenie giętkich i amortyzujących części. Wymagają specjalnych ustawień drukarki i wolniejszego druku.

Inną popularną technologią jest SLA (Stereolitografia) oraz jej wariant DLP (Digital Light Processing). Obie te metody wykorzystują płynną żywicę fotopolimerową, która utwardza się pod wpływem światła UV. W SLA, wiązka lasera UV precyzyjnie rysuje każdą warstwę na powierzchni żywicy, utwardzając ją punkt po punkcie. DLP działa podobnie, ale zamiast lasera używa projektora cyfrowego, który naświetla całą warstwę żywicy jednocześnie, co znacznie przyspiesza proces drukowania. Główną zaletą tych technologii jest niezwykle wysoka precyzja i gładkość powierzchni wydruków, co czyni je idealnymi do tworzenia bardzo szczegółowych modeli, biżuterii czy prototypów medycznych.

- Standardowe żywice: Do ogólnego użytku, zapewniające dobrą precyzję i gładkość. Dostępne w różnych kolorach.

- Wytrzymałe (tough) żywice: Oferują zwiększoną odporność na uderzenia i pękanie, zbliżoną do ABS.

- Elastyczne żywice: Pozwalają na tworzenie giętkich, gumopodobnych części.

- Transparentne żywice: Umożliwiają drukowanie przezroczystych lub półprzezroczystych obiektów.

- Specjalistyczne żywice: Należą do nich żywice do odlewów jubilerskich (castable), które wypalają się bez pozostawiania popiołu, czy biokompatybilne żywice do zastosowań medycznych i dentystycznych.

Dla bardziej profesjonalnych zastosowań istnieją technologie takie jak SLS (Selektywne Spiekanie Laserowe) oraz DMLS/SLM (Direct Metal Laser Sintering / Selective Laser Melting). SLS wykorzystuje laser o dużej mocy do spiekania sproszkowanego materiału, najczęściej poliamidu (nylonu). Co ciekawe, w tej technologii nie są potrzebne struktury podporowe, ponieważ nieutwardzony proszek sam w sobie stanowi doskonałe podparcie dla drukowanego obiektu. Umożliwia to tworzenie bardzo wytrzymałych i skomplikowanych geometrycznie części. DMLS i SLM to jeszcze bardziej zaawansowane metody, które pozwalają na drukowanie bezpośrednio z proszków metalicznych, takich jak stal nierdzewna, aluminium czy tytan. Laser topi lub spieka cząsteczki metalu, tworząc w pełni funkcjonalne, gęste metalowe części, które znajdują zastosowanie w lotnictwie, medycynie czy motoryzacji. To już zupełnie inna liga, jeśli chodzi o możliwości i koszty, ale pokazująca ogromny potencjał druku 3D w przemyśle.

Anatomia drukarki 3D: Co kryje się w jej wnętrzu?

Aby w pełni zrozumieć, jak działa drukarka 3D, warto zajrzeć do jej wnętrza i poznać kluczowe komponenty. Skupmy się na najpopularniejszej technologii FDM, ponieważ jej budowa jest najbardziej intuicyjna i stanowi podstawę dla wielu innych rozwiązań. Każdy element pełni tu ściśle określoną funkcję, a ich współdziałanie pozwala na precyzyjne tworzenie obiektów.

Sercem każdej drukarki FDM jest duet: ekstruder i hotend. Ekstruder to mechanizm odpowiedzialny za precyzyjne przesuwanie filamentu z rolki do hotendu. Działa jak podajnik, kontrolując ilość materiału, która trafia do głowicy. Hotend natomiast to element, który topi filament i nanosi go przez dyszę na stół roboczy. Składa się z bloku grzejnego, który podgrzewa filament do odpowiedniej temperatury, oraz dyszy, przez którą stopiony materiał jest wyciskany. Współdziałanie ekstrudera i hotendu jest kluczowe dla płynnego i kontrolowanego nanoszenia materiału, warstwa po warstwie.

Kolejnym niezwykle ważnym elementem jest stół roboczy, czyli platforma, na której budowany jest model. To właśnie na nim osadzana jest pierwsza warstwa, a następnie kolejne. W większości drukarek FDM stół jest podgrzewany, co ma kluczowe znaczenie dla zapobiegania odklejaniu się wydruku od powierzchni oraz minimalizowania zjawiska podwijania się narożników (tzw. warping). Dodatkowo, stół musi być idealnie wypoziomowany względem dyszy, aby pierwsza warstwa przylegała równomiernie i stanowiła solidną podstawę dla całego obiektu. Wiele nowoczesnych drukarek oferuje automatyczne systemy poziomowania, co znacznie ułatwia życie użytkownikom.

Za całą "inteligencję" drukarki odpowiada płyta główna i oprogramowanie (firmware), które stanowią jej "mózg". Płyta główna to komputer sterujący wszystkimi podzespołami drukarki. Interpretuje ona plik G-code, który wygenerowaliśmy w slicerze, i przekłada go na konkretne działania. Zarządza pracą silników krokowych, które odpowiadają za ruchy głowicy i stołu w osiach X, Y i Z, kontroluje grzałki hotendu i stołu, a także odczytuje dane z czujników temperatury i krańcowych. Firmware to z kolei oprogramowanie wgrane na płytę główną, które definiuje podstawowe zachowania drukarki i pozwala na jej precyzyjne sterowanie. Bez tego "mózgu" drukarka byłaby jedynie zbiorem mechanicznych i elektronicznych części.

Jak zacząć przygodę z drukiem 3D: Niezbędne elementy

Rozpoczęcie przygody z drukiem 3D może wydawać się skomplikowane, ale z odpowiednią wiedzą staje się fascynującym doświadczeniem. Na podstawie tego, co już wiesz, mogę Ci doradzić, że kluczowe jest podjęcie kilku decyzji na samym początku. Zastanów się, co chcesz drukować i do czego będzie Ci służyła drukarka. Jeśli szukasz uniwersalnego i ekonomicznego rozwiązania do prototypowania, tworzenia zabawek czy elementów użytkowych, technologia FDM będzie dla Ciebie idealna. Jeśli natomiast zależy Ci na bardzo wysokiej precyzji i gładkości powierzchni, na przykład do biżuterii czy figurek, rozważ drukarki żywiczne (SLA/DLP). Pamiętaj o oprogramowaniu na początek wystarczy darmowy slicer i prosty program do modelowania. Nie zapomnij też o materiałach eksploatacyjnych, czyli filamentach lub żywicach. Zacznij od łatwych w druku materiałów, takich jak PLA, aby nabrać wprawy. To naprawdę nie jest tak trudne, jak się wydaje!

- Wybór technologii (FDM na start, SLA/DLP dla precyzji).

- Oprogramowanie (darmowy slicer, prosty program CAD).

- Materiały eksploatacyjne (np. filament PLA dla FDM).

Druk 3D: Więcej niż technologia, to przyszłość tworzenia

Druk 3D to znacznie więcej niż tylko technologia to potężne narzędzie, które zmienia sposób, w jaki tworzymy i myślimy o produkcji. Jego zastosowania są niezwykle szerokie i dynamicznie rosną w wielu branżach. W prototypowaniu druk 3D pozwala firmom na szybkie i tanie tworzenie fizycznych modeli koncepcyjnych, skracając cykle rozwojowe produktów. W medycynie wykorzystuje się go do tworzenia spersonalizowanych implantów, protez, modeli anatomicznych do celów edukacyjnych czy nawet narzędzi chirurgicznych. Edukacja zyskuje dzięki niemu możliwość praktycznego nauczania inżynierii i projektowania. W projektowaniu, zarówno przemysłowym, jak i artystycznym, druk 3D otwiera drzwi do realizacji najbardziej śmiałych wizji, od skomplikowanych części maszyn po unikatowe dzieła sztuki.

Dla indywidualnych użytkowników i małych firm druk 3D oferuje niesamowite możliwości personalizacji i lokalnej produkcji. Możesz tworzyć niestandardowe części zamienne, unikatowe prezenty, narzędzia dostosowane do Twoich potrzeb, a nawet rozwijać własne produkty bez konieczności inwestowania w drogie formy wtryskowe. To technologia, która demokratyzuje produkcję, czyniąc ją dostępną dla każdego, kto ma pomysł i chęci. Czy drukarka 3D to urządzenie dla Ciebie? Jeśli lubisz tworzyć, eksperymentować i masz ochotę przekształcać cyfrowe idee w namacalne przedmioty, to zdecydowanie tak. Druk 3D to nie tylko narzędzie, to brama do kreatywności i innowacji, która czeka na odkrycie.