Ten artykuł to kompleksowy przewodnik po świecie druku 3D, stworzony z myślą o osobach, które chcą zrozumieć podstawy tej fascynującej technologii. Dowiesz się, jak działa druk 3D, jakie są jego najważniejsze metody, z jakich materiałów korzysta i gdzie znajduje zastosowanie, abyś mógł świadomie wkroczyć w erę wytwarzania przyrostowego.

Druk 3D to innowacyjna technologia wytwarzania przyrostowego, która tworzy obiekty warstwa po warstwie

- Druk 3D polega na budowaniu trójwymiarowych obiektów fizycznych z cyfrowego modelu, nakładając materiał warstwa po warstwie.

- Proces ten, zwany wytwarzaniem przyrostowym, różni się od tradycyjnych metod obróbki, gdzie materiał jest usuwany.

- Trzy kluczowe etapy to: modelowanie 3D, "cięcie" modelu na warstwy (slicing) i faktyczne drukowanie.

- Najpopularniejsze technologie to FDM (dla hobbystów), SLA (precyzja z żywic) i SLS (przemysłowe spiekanie proszku).

- Materiały obejmują m.in. PLA (łatwy start), PET-G/ABS (wytrzymałość) oraz żywice fotopolimerowe (detale).

- Druk 3D rewolucjonizuje przemysł, medycynę, edukację i rynek hobbystyczny.

Druk 3D, znany również jako wytwarzanie przyrostowe (ang. additive manufacturing), to technologia, która w ostatnich latach całkowicie zmieniła nasze postrzeganie produkcji. Zamiast tradycyjnego podejścia, gdzie materiał jest usuwany z większego bloku na przykład poprzez cięcie, frezowanie czy wiercenie druk 3D buduje obiekty od podstaw, warstwa po warstwie. Wyobraź sobie, że tworzysz rzeźbę, dodając do niej kolejne, cieniutkie warstwy gliny, zamiast odcinać jej fragmenty z większego bloku. To właśnie jest fundamentalna zasada działania druku 3D: precyzyjne nakładanie materiału, aż do uzyskania finalnego, trójwymiarowego kształtu. Ta różnica jest kluczowa i otwiera zupełnie nowe możliwości w projektowaniu i produkcji.

Jak przebiega drukowanie 3D? Trzy kluczowe etapy

Proces druku 3D, choć na pierwszy rzut oka może wydawać się skomplikowany, w rzeczywistości składa się z trzech jasno określonych etapów. Z mojego doświadczenia wynika, że zrozumienie ich jest kluczowe dla każdego, kto chce rozpocząć swoją przygodę z tą technologią.

Modelowanie 3D: cyfrowy projekt jako podstawa

Wszystko zaczyna się od cyfrowego projektu. Obiekt, który chcemy wydrukować, musi najpierw istnieć w postaci wirtualnej. Możemy go stworzyć samodzielnie, korzystając z oprogramowania do projektowania CAD (Computer-Aided Design). Na rynku dostępne są zarówno proste, intuicyjne narzędzia jak Tinkercad, idealne dla początkujących, jak i bardziej zaawansowane programy, takie jak Fusion 360 czy Blender, które oferują ogromne możliwości. Alternatywnie, jeśli nie czujemy się na siłach, by projektować od zera, możemy pobrać gotowe modele z internetowych baz danych, takich jak popularne Thingiverse czy MyMiniFactory. To prawdziwe skarbnice pomysłów i gotowych do druku plików.

Slicing: od modelu do instrukcji dla drukarki

Gdy mamy już cyfrowy model, musimy go przygotować do druku. Tutaj wkracza specjalistyczne oprogramowanie, nazywane slicerem (od ang. slice kroić). Najpopularniejsze to Cura i PrusaSlicer. Slicer ma za zadanie "pociąć" nasz trójwymiarowy model na serię niezwykle cienkich, poziomych warstw. To właśnie te warstwy będą sukcesywnie budowane przez drukarkę. Oprogramowanie to generuje również tzw. G-code kod maszynowy, który zawiera szczegółowe instrukcje dla drukarki: gdzie ma się poruszać głowica, ile materiału wytłaczać, z jaką prędkością i w jakiej temperaturze. To mózg całego procesu.

Drukowanie: warstwa po warstwie do finalnego obiektu

Ostatni etap to samo drukowanie. Drukarka 3D odczytuje wygenerowany G-code i rozpoczyna pracę. Zgodnie z instrukcjami, głowica drukująca (lub laser, w zależności od technologii) precyzyjnie nakłada kolejne warstwy materiału. Każda nowa warstwa jest spajana z poprzednią, tworząc solidną strukturę. Proces ten jest powtarzany tysiące razy, aż do momentu, gdy wszystkie warstwy zostaną nałożone, a my otrzymamy fizyczny obiekt, który jeszcze chwilę temu istniał tylko na ekranie komputera. To właśnie ten moment, gdy wydruk jest gotowy, zawsze wywołuje u mnie największą satysfakcję.

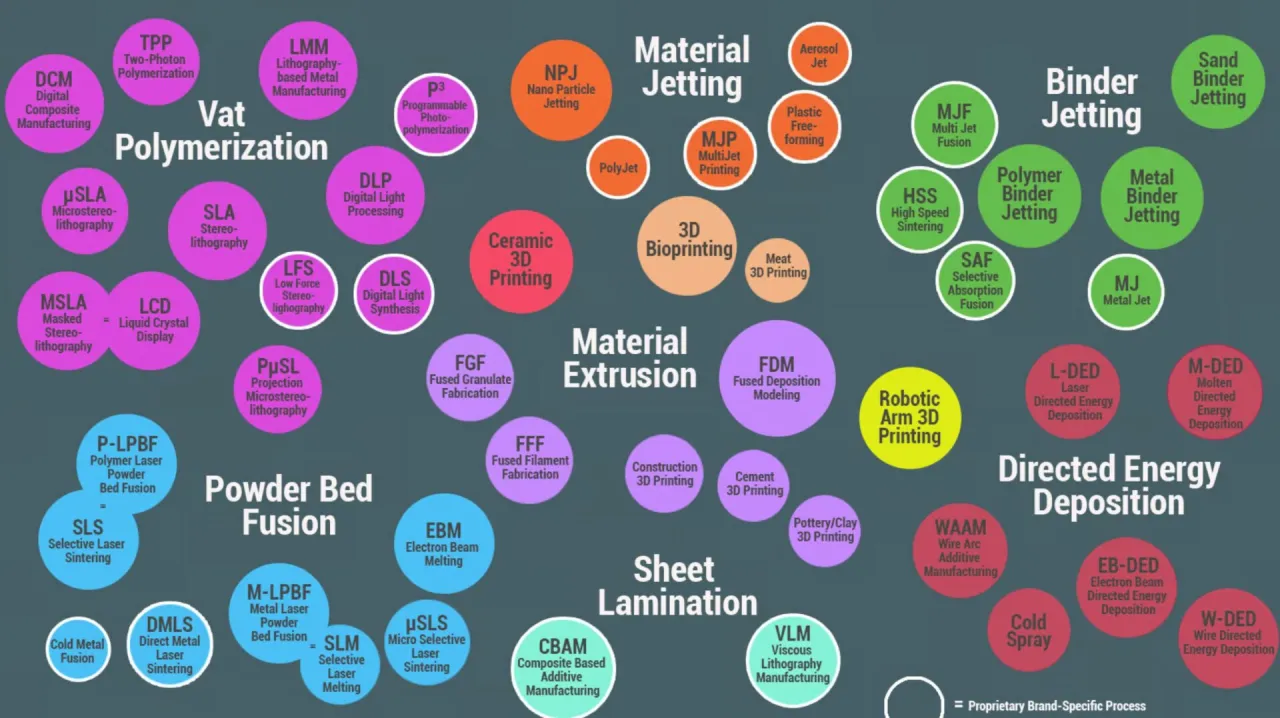

Odkryj najważniejsze technologie druku 3D

Świat druku 3D jest niezwykle zróżnicowany, a poszczególne technologie różnią się od siebie zarówno zasadą działania, jak i zastosowaniami. Jako ekspert, zawsze podkreślam, że wybór odpowiedniej technologii jest kluczowy dla sukcesu projektu.

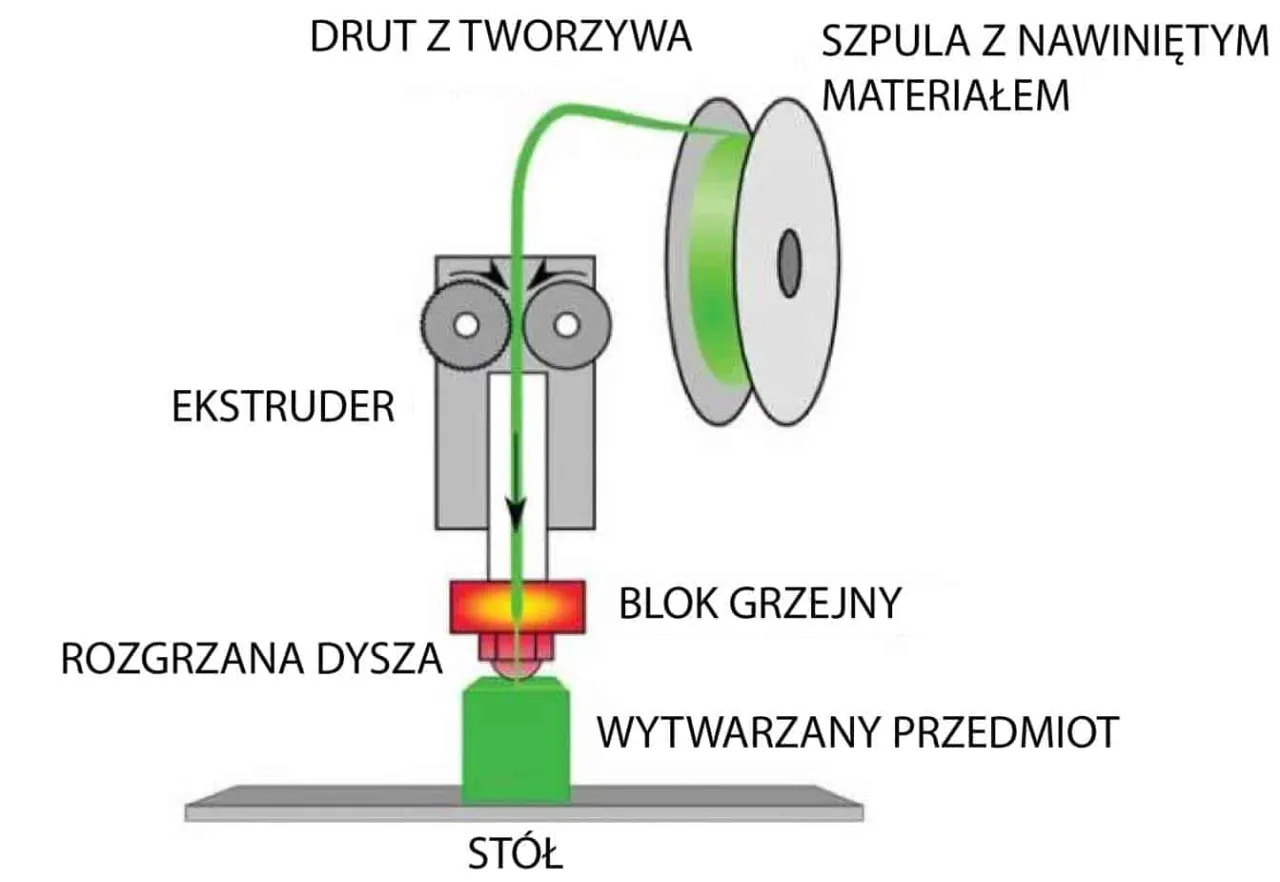

FDM/FFF: najpopularniejsza i najbardziej dostępna

Technologia FDM (Fused Deposition Modeling), często nazywana również FFF (Fused Filament Fabrication), to absolutna królowa wśród drukarek 3D, szczególnie na rynku konsumenckim i hobbystycznym. Jej zasada działania jest stosunkowo prosta: drukarka podgrzewa termoplastyczny filament (czyli plastikową żyłkę) do temperatury topnienia, a następnie precyzyjnie wyciska go przez dyszę, tworząc kolejne warstwy obiektu. Główne zalety FDM to przystępność cenowa, łatwość obsługi i szeroka dostępność materiałów. Jest to idealny wybór dla początkujących, do szybkiego prototypowania, tworzenia figurek, gadżetów czy funkcjonalnych części w warunkach domowych.SLA: precyzja i gładkość z żywic

Jeśli zależy nam na niezwykłej precyzji i gładkich powierzchniach, technologia SLA (Stereolitografia) będzie strzałem w dziesiątkę. W przeciwieństwie do FDM, SLA wykorzystuje ciekłą żywicę fotopolimerową, która jest utwardzana światłem UV. Laser lub ekran LCD precyzyjnie naświetla warstwa po warstwie, utwardzając żywicę w pożądanych miejscach. Dzięki temu można uzyskać wydruki z bardzo drobnymi detalami, idealne do zastosowań, gdzie estetyka i dokładność są kluczowe. SLA jest szeroko wykorzystywana w stomatologii (np. do modeli protetycznych), jubilerstwie (do tworzenia form odlewniczych) oraz przy produkcji szczegółowych figurek i modeli.

SLS: wytrzymałość i złożone geometrie dla przemysłu

Technologia SLS (Selektywne Spiekanie Laserowe) to już wyższa liga, głównie wykorzystywana w przemyśle i inżynierii. Jej zasada działania polega na użyciu lasera o dużej mocy, który spieka (stapianie cząsteczek proszku) sproszkowany materiał, najczęściej poliamid. Jedną z największych zalet SLS jest możliwość tworzenia bardzo wytrzymałych i złożonych geometrycznie obiektów, bez potrzeby stosowania struktur podporowych. Niespieczony proszek pełni funkcję naturalnego podparcia, co pozwala na projektowanie skomplikowanych kształtów wewnętrznych i zewnętrznych. To technologia idealna do produkcji funkcjonalnych części końcowych, elementów maszyn czy spersonalizowanych komponentów.

Aby ułatwić zrozumienie różnic, przygotowałem krótkie porównanie tych trzech technologii:

| Technologia | Charakterystyka i zastosowanie |

|---|---|

| FDM (Fused Deposition Modeling) | Cena początkowa: Niska. Precyzja: Średnia. Wytrzymałość: Zależna od materiału. Łatwość obsługi: Wysoka. Zastosowania: Hobby, szybkie prototypowanie, edukacja. |

| SLA (Stereolitografia) | Cena początkowa: Średnia. Precyzja: Bardzo wysoka. Wytrzymałość: Zależna od żywicy, często kruche. Łatwość obsługi: Średnia. Zastosowania: Stomatologia, jubilerstwo, figurki, modele z detalami. |

| SLS (Selektywne Spiekanie Laserowe) | Cena początkowa: Wysoka. Precyzja: Wysoka. Wytrzymałość: Bardzo wysoka. Łatwość obsługi: Niska (przemysłowa). Zastosowania: Przemysł, inżynieria, części funkcjonalne, produkcja seryjna. |

Przewodnik po najpopularniejszych materiałach do druku 3D

Wybór odpowiedniego materiału jest równie ważny, co wybór technologii druku. To on decyduje o właściwościach finalnego obiektu jego wytrzymałości, elastyczności, odporności na temperaturę czy estetyce. Jako osoba, która na co dzień pracuje z różnymi filamentami i żywicami, mogę powiedzieć, że każdy materiał ma swoje unikalne cechy.

PLA: król wśród filamentów dla początkujących

PLA (polilaktyd) to bez wątpienia najpopularniejszy filament, szczególnie polecany dla osób rozpoczynających swoją przygodę z drukiem 3D. Jest biodegradowalny, co czyni go bardziej ekologicznym, a przede wszystkim jest niezwykle łatwy w druku nie wymaga podgrzewanego stołu ani zamkniętej komory, a jego skurcz jest minimalny. Dostępny jest w szerokiej gamie kolorów i wykończeń, co sprawia, że idealnie nadaje się do tworzenia prototypów, figurek, gadżetów czy elementów dekoracyjnych.

PET-G i ABS: wytrzymałość i funkcjonalność

Jeśli potrzebujemy czegoś bardziej wytrzymałego niż PLA, warto zwrócić uwagę na PET-G (tereftalan etylenu z dodatkiem glikolu). To materiał, który łączy łatwość druku zbliżoną do PLA z większą wytrzymałością mechaniczną i odpornością na temperaturę. Jest też bardziej elastyczny, co sprawia, że świetnie sprawdza się do drukowania części funkcjonalnych, obudów czy elementów, które będą narażone na większe obciążenia. Z kolei ABS (akrylonitryl-butadien-styren) to materiał znany z wysokiej wytrzymałości mechanicznej i termicznej to właśnie z niego produkuje się legendarne klocki LEGO. Jest jednak trudniejszy w druku, wymaga podgrzewanego stołu i najlepiej zamkniętej komory, aby uniknąć pękania i odkształceń. Jego zastosowania obejmują części motoryzacyjne, obudowy elektroniki czy narzędzia.

Przeczytaj również: Jak zmienić kolor w Photoshopie? Poznaj najlepsze techniki!

Żywice fotopolimerowe: detale i gładkość

Dla drukarek SLA/DLP/LCD, które wykorzystują światło do utwardzania, kluczowe są żywice fotopolimerowe (Resin). To one pozwalają na uzyskanie niezwykle szczegółowych i gładkich wydruków, o czym już wspominałem. Rynek żywic jest bardzo zróżnicowany od standardowych, ogólnego przeznaczenia, przez żywice elastyczne, wytrzymałe (często określane jako "ABS-like"), aż po specjalistyczne żywice odlewnicze, biokompatybilne (do zastosowań medycznych) czy dentystyczne. Ich wybór zależy ściśle od wymagań projektu i oczekiwanych właściwości końcowego obiektu.

Zaskakujące zastosowania druku 3D, które rewolucjonizują rzeczywistość

Druk 3D to nie tylko ciekawostka technologiczna; to narzędzie, które rewolucjonizuje wiele branż, od przemysłu po medycynę i edukację. Z mojego punktu widzenia, jego wszechstronność jest naprawdę imponująca.

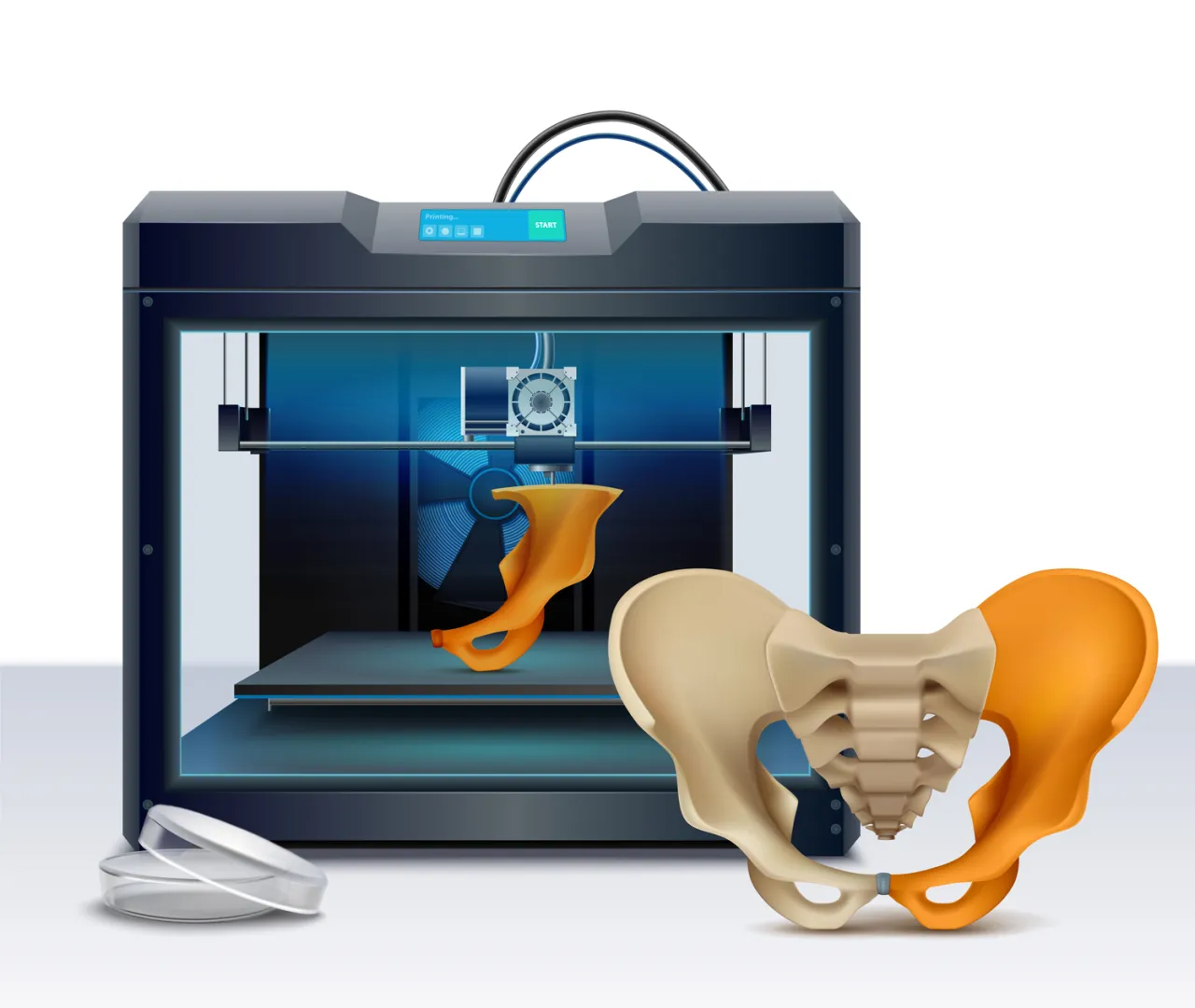

W przemyśle druk 3D stał się synonimem szybkiego prototypowania (rapid prototyping). Firmy mogą w ciągu godzin, a nie tygodni, tworzyć fizyczne modele nowych produktów, testować ich funkcjonalność i wprowadzać poprawki. To znacząco skraca czas i koszty wdrożenia na rynek, dając przewagę konkurencyjną. W medycynie zastosowania druku 3D są wręcz ratujące życie. Możliwość tworzenia spersonalizowanych implantów, idealnie dopasowanych do anatomii pacjenta, modeli anatomicznych do precyzyjnego planowania skomplikowanych operacji, aparatów ortodontycznych czy protez, to tylko niektóre przykłady. Druk 3D pozwala na dopasowanie rozwiązań do indywidualnych potrzeb, co jest nieosiągalne w masowej produkcji.

W architekturze druk 3D umożliwia szybkie i precyzyjne tworzenie makiet budynków i modeli urbanistycznych. Architekci mogą wizualizować swoje projekty w trójwymiarze, co ułatwia prezentację klientom i wykrywanie potencjalnych problemów. Z kolei w edukacji drukarki 3D stają się nieocenionym narzędziem dydaktycznym. Uczniowie i studenci mogą dotknąć i zbadać modele molekuł, organów, skomplikowanych struktur inżynierskich czy historycznych artefaktów, co znacząco ułatwia zrozumienie skomplikowanych koncepcji w chemii, biologii czy inżynierii. To nauka przez doświadczenie w najlepszym wydaniu.

Nie można zapomnieć o dynamicznie rosnącym rynku hobbystycznym. W Polsce, podobnie jak na całym świecie, społeczność entuzjastów druku 3D jest ogromna. Polacy najchętniej drukują dla siebie w domu różnorodne przedmioty: od fantastycznych figurek z gier i filmów, przez części zamienne do dronów, po praktyczne gadżety, takie jak organizery na biurko, uchwyty na narzędzia czy niestandardowe rozwiązania do domu. To właśnie ta swoboda tworzenia i personalizacji sprawia, że druk 3D jest tak fascynujący dla indywidualnych użytkowników.Druk 3D dla początkujących: pierwsze kroki i koszty

Wielu moich znajomych i klientów pyta, jak zacząć i ile to kosztuje. Zawsze odpowiadam, że wejście w świat druku 3D jest dziś znacznie łatwiejsze i tańsze niż jeszcze kilka lat temu.

Jeśli chodzi o inwestycję początkową dla użytkowników domowych, technologia FDM/FFF jest zdecydowanie najbardziej przystępna cenowo i stanowi doskonały wybór na start. Drukarki FDM można kupić już za kilkaset złotych, choć te w przedziale 1000-2000 zł oferują znacznie lepszą jakość i niezawodność. Należy jednak pamiętać, że koszty to nie tylko sama drukarka. Trzeba doliczyć również materiały eksploatacyjne filamenty (lub żywice w przypadku SLA), które, choć nie są drogie w przeliczeniu na pojedynczy wydruk, stanowią stały element wydatków. Warto też pomyśleć o podstawowych narzędziach do obróbki wydruków, takich jak nożyki czy szczypce.

Często pojawia się pytanie, co jest ważniejsze na start: umiejętność modelowania czy dobra drukarka. Z mojego doświadczenia wynika, że na początku kluczowa jest dobra, łatwa w obsłudze drukarka oraz dostęp do bogatych baz gotowych modeli 3D. Serwisy takie jak Thingiverse czy MyMiniFactory oferują tysiące darmowych projektów, które można od razu wydrukować. Umiejętność samodzielnego modelowania 3D to cenna zdolność, którą można i warto rozwijać stopniowo, wraz ze zdobywaniem doświadczenia w samym procesie drukowania. Nie trzeba być od razu ekspertem od CAD, aby czerpać radość i korzyści z tej technologii.