Zastanawiasz się, ile naprawdę kosztuje godzina pracy drukarki 3D? To pytanie, które zadaje sobie wielu hobbystów, przedsiębiorców i entuzjastów technologii przyrostowych. Wbrew pozorom, odpowiedź nie jest prosta i zależy od wielu czynników. W tym artykule przeprowadzimy kompleksową analizę kosztów, rozkładając je na czynniki pierwsze. Dzięki temu zrozumiesz, z czego składa się całkowity koszt godziny druku 3D, nauczysz się samodzielnie go obliczać i ocenisz, czy bardziej opłaca Ci się drukować we własnym zakresie, czy zlecić usługę na zewnątrz.

Koszt godziny druku 3D: od kilku do kilkuset złotych, w zależności od technologii i materiału

- Całkowity koszt godziny druku 3D składa się z kosztu energii elektrycznej, materiału (filamentu/żywicy), amortyzacji sprzętu oraz pracy operatora.

- Drukarki FDM są najbardziej ekonomiczne dla hobbystów, z godzinowym kosztem urządzenia od około 2 do 3 zł (bez pracy operatora).

- Ceny materiałów (filamenty od 60-100 zł/kg, żywice od 100-200 zł/litr) są często dominującym składnikiem kosztu.

- Koszty energii (0,15-0,19 zł/h dla FDM) i amortyzacji (0,50-1,00 zł/h) są stałymi, choć mniejszymi wydatkami.

- Usługi druku 3D w Polsce kosztują od 8-20 zł/h netto dla FDM, do 100-300 zł/h dla SLA i 200-500 zł/h dla SLS, często z minimalną wartością zamówienia.

- Optymalizacja ustawień w slicerze i świadomy wybór materiałów to kluczowe sposoby na obniżenie kosztów.

Dlaczego prosta odpowiedź na to pytanie nie istnieje?

Kiedy ktoś pyta mnie o koszt godziny druku 3D, zawsze odpowiadam: "To zależy!". Nie ma jednej, prostej odpowiedzi, ponieważ na ostateczną kwotę wpływa cała masa zmiennych. Mówimy tu o różnych technologiach, od popularnego FDM po precyzyjne SLA czy przemysłowe SLS, a każda z nich ma swoje specyficzne wymagania i koszty eksploatacji. Do tego dochodzi kwestia materiałów, które mogą różnić się ceną nawet dziesięciokrotnie, oraz skala projektu. Co więcej, musimy zdecydować, co właściwie wliczamy do tego kosztu czy tylko zużyty filament, czy też amortyzację sprzętu, zużycie prądu, a nawet nasz własny czas poświęcony na obsługę drukarki i obróbkę wydruku. Jak widać, sprawa jest bardziej złożona, niż mogłoby się wydawać na pierwszy rzut oka.

Od czego zależy ostateczna cena? Kluczowe czynniki w pigułce

Aby uporządkować tę złożoność, zebrałem kluczowe czynniki, które mają bezpośredni wpływ na ostateczny koszt godziny druku 3D:

- Technologia druku: FDM (Fused Deposition Modeling), SLA/DLP (Stereolithography/Digital Light Processing) czy SLS (Selective Laser Sintering) każda z nich wiąże się z innymi kosztami początkowymi i eksploatacyjnymi.

- Rodzaj i cena materiału: Filamenty (PLA, PETG, ABS, specjalistyczne) lub żywice (standardowe, inżynieryjne) stanowią często największą część kosztu. Ich ceny mogą drastycznie się różnić.

- Zużycie energii elektrycznej: Drukarki, zwłaszcza te z podgrzewanymi stołami, potrafią pobierać sporo prądu, choć w ogólnym rozrachunku ten koszt jest zazwyczaj najmniejszy.

- Amortyzacja sprzętu i koszty serwisowe: Drukarka to inwestycja, a jej części eksploatacyjne (dysze, paski, folie FEP) zużywają się i wymagają wymiany. To jest ten "ukryty" koszt, o którym wielu zapomina.

- Czas pracy operatora: Przygotowanie modelu, obsługa maszyny, a także post-processing (czyszczenie, usuwanie podpór, szlifowanie) to czas, który ma swoją wartość, zwłaszcza w kontekście usług komercyjnych.

Koszty, które poniesiesz zawsze: cztery filary wyceny wydruku

Bez względu na to, czy drukujesz dla siebie, czy świadczysz usługi, istnieją pewne podstawowe koszty, które zawsze będą stanowić fundament Twojej kalkulacji. Nazywam je czterema filarami wyceny wydruku.

1. Koszt energii elektrycznej: niewielki, ale stały wydatek

Zużycie prądu to jeden z tych kosztów, które zawsze musimy uwzględnić, choć często jest on najmniejszym elementem w całej układance. Typowa drukarka FDM, taka jak popularne modele hobbystyczne, pobiera od 100W do 300W podczas pracy. Pamiętajmy, że podczas nagrzewania stołu i głowicy pobór mocy może chwilowo wzrosnąć nawet do 500W. Drukarki żywiczne (SLA/DLP) są zazwyczaj bardziej energooszczędne, zużywając średnio 30-80W. Przyjmując średnią cenę za 1 kWh w Polsce dla gospodarstw domowych na poziomie 1,00-1,25 zł, łatwo obliczyć, że godzinowy koszt energii dla drukarki FDM o poborze 150W wyniesie około 0,15 zł - 0,19 zł. Jak widać, to niewielka kwota, ale w przypadku długich wydruków sumuje się.

2. Koszt materiału: jak cena filamentu i żywicy wpływa na ostateczną kwotę?

To jest zazwyczaj ten filar, który ma największy wpływ na ostateczny koszt wydruku. Ilość zużytego materiału jest precyzyjnie podawana przez oprogramowanie typu slicer (np. Cura, PrusaSlicer, Orca Slicer) w gramach dla filamentu lub mililitrach dla żywicy. Ceny materiałów potrafią się znacznie różnić:

-

Ceny filamentów (FDM):

- Standardowy filament PLA: 60 - 100 zł za 1 kg.

- PETG: Ceny zbliżone do PLA, często od ok. 70 zł/kg.

- ABS: od ok. 80 zł/kg.

- Materiały specjalistyczne (Nylon, kompozyty z włóknem węglowym, elastyczne): 150 - 400 zł/kg i więcej.

-

Ceny żywic (SLA/DLP):

- Standardowe żywice: 100 - 200 zł za 1 litr/kg.

- Żywice specjalistyczne (np. Tough, medyczne): 400 - 500 zł za litr i więcej.

Jak widać, różnice są znaczące, a wybór materiału ma kluczowe znaczenie dla budżetu. Często to właśnie koszt filamentu lub żywicy jest dominującym składnikiem, zwłaszcza przy większych wydrukach.

3. Amortyzacja i serwis: ukryty koszt, o którym musisz pamiętać

Amortyzacja to często niedoceniany, ale bardzo realny koszt. Drukarka 3D, jak każde urządzenie mechaniczne, zużywa się. Mówimy tu o częściach eksploatacyjnych, takich jak dysze (mosiężne, stalowe), paski napędowe, wentylatory, a w przypadku drukarek żywicznych folie FEP w kuwecie. Koszt standardowej dyszy mosiężnej to około 5-25 zł, a jej żywotność to 3-6 miesięcy intensywnego drukowania, w zależności od używanych materiałów (ścierne filamenty zużywają dysze znacznie szybciej). Aby sensownie uwzględnić ten koszt, w uproszczonych kalkulacjach często przyjmuje się stawkę 0,50 - 1,00 zł za każdą godzinę pracy drukarki. To pozwala na odłożenie środków na przyszłe wymiany części i serwis, co jest kluczowe dla długoterminowej opłacalności posiadania własnej drukarki.

4. Twoja praca: ile warty jest czas poświęcony na przygotowanie i obróbkę?

Nawet jeśli drukujesz dla siebie, Twój czas ma wartość. Przygotowanie modelu w slicerze (ustawienie orientacji, generowanie podpór, dobór parametrów), obsługa drukarki (założenie filamentu, uruchomienie, monitorowanie), a także post-processing (usuwanie podpór, szlifowanie, mycie i utwardzanie w przypadku żywic) to czynności, które zajmują czas. W kontekście usług komercyjnych ten czas jest wyceniany. Firmy świadczące usługi druku 3D doliczają stawkę za roboczogodzinę, która w Polsce może wynosić od 40 zł wzwyż. Pamiętaj o tym, kalkulując opłacalność własnych projektów jeśli poświęcasz wiele godzin na dany wydruk, jego "darmowy" charakter może być złudny.Jak samodzielnie obliczyć koszt godziny pracy drukarki? Wzór i praktyczne przykłady

Skoro znamy już cztery filary, przejdźmy do konkretów. Przedstawię Ci, jak krok po kroku obliczyć koszt godziny pracy Twojej drukarki 3D, a następnie zastosujemy to w praktycznym przykładzie.

Krok 1: obliczamy koszt zużycia prądu (prosty wzór)

Obliczenie kosztu prądu jest stosunkowo proste. Potrzebujesz dwóch danych: średniego poboru mocy przez Twoją drukarkę (w watach) oraz aktualnej ceny za 1 kWh. Wzór wygląda następująco:

(Pobór mocy w W / 1000) * Cena za 1 kWh = Koszt prądu na godzinę

Przykład: Moja drukarka FDM pobiera średnio 150W. Cena za 1 kWh to 1,10 zł.

(150 W / 1000) * 1,10 zł/kWh = 0,15 * 1,10 zł = 0,165 zł/h

Zatem godzina pracy drukarki kosztuje mnie około 0,17 zł za prąd.

Krok 2: szacujemy koszt amortyzacji sprzętu jak to zrobić sensownie?

Jak wspomniałem, amortyzacja to "ukryty" koszt. Najprostszym sposobem na jego uwzględnienie jest przyjęcie stałej stawki godzinowej, którą wcześniej podałem 0,50 - 1,00 zł za godzinę pracy. Jeśli chcesz być bardziej precyzyjny, możesz spróbować oszacować żywotność swojej drukarki w godzinach pracy (np. 5000-10000 godzin) i podzielić jej cenę zakupu przez tę liczbę. Do tego dodaj średni roczny koszt części zamiennych i podziel go przez przewidywaną liczbę godzin pracy w roku. Suma tych wartości da Ci bardziej szczegółową stawkę amortyzacji. Na potrzeby większości hobbystów, stała stawka jest jednak wystarczająca i łatwiejsza w użyciu.

Krok 3: doliczamy koszt materiału rola slicera w precyzyjnej wycenie

To tutaj oprogramowanie typu slicer staje się Twoim najlepszym przyjacielem. Po załadowaniu modelu i ustawieniu parametrów druku, slicer poda Ci dokładną ilość materiału potrzebną do wydruku zazwyczaj w gramach dla filamentu lub mililitrach dla żywicy. Mając tę informację oraz cenę za 1 kg filamentu lub 1 litr żywicy, możesz precyzyjnie obliczyć koszt materiału. Wzór:(Zużycie materiału w g / 1000) * Cena za 1 kg materiału = Koszt materiału

lub

(Zużycie materiału w ml / 1000) * Cena za 1 litr materiału = Koszt materiału

Pamiętaj, aby zawsze przeliczać jednostki na te same (np. gramy na kilogramy, mililitry na litry).

Przykład praktyczny: kalkulacja kosztu 5-godzinnego wydruku z popularnego filamentu PLA

Przyjmijmy, że drukujemy model na drukarce FDM przez 5 godzin, używając filamentu PLA. Oto przykładowe dane i kalkulacja:

- Pobór mocy drukarki: 150W

- Cena prądu: 1,10 zł/kWh

- Stawka amortyzacji: 1,00 zł/h

- Zużycie filamentu PLA: 15g na godzinę (czyli 75g na 5 godzin)

- Cena filamentu PLA: 80 zł/kg

- Czas pracy operatora: Załóżmy, że na przygotowanie i post-processing 5-godzinnego wydruku poświęcamy 30 minut (0,5 godziny), a nasz czas wyceniamy na 40 zł/h.

Obliczenia:

- Koszt prądu: (150W / 1000) * 1,10 zł/kWh * 5h = 0,165 zł/h * 5h = 0,825 zł

- Koszt amortyzacji: 1,00 zł/h * 5h = 5,00 zł

- Koszt materiału (PLA): (75g / 1000) * 80 zł/kg = 0,075 kg * 80 zł/kg = 6,00 zł

- Koszt pracy operatora (opcjonalnie): 0,5h * 40 zł/h = 20,00 zł

Całkowity koszt 5-godzinnego wydruku (z pracą operatora): 0,825 zł + 5,00 zł + 6,00 zł + 20,00 zł = 31,825 zł

Całkowity koszt 5-godzinnego wydruku (bez pracy operatora): 0,825 zł + 5,00 zł + 6,00 zł = 11,825 zł

Jak widać, nawet dla hobbysty, który nie liczy swojego czasu, koszt materiału i amortyzacji stanowią lwią część wydatków. Jeśli doliczymy wartość naszego czasu, kwota rośnie znacząco. To pokazuje, jak ważne jest świadome zarządzanie tymi filarami.

Technologia ma znaczenie: porównanie kosztów godzinowych FDM, SLA i SLS

Wybór technologii druku 3D ma fundamentalny wpływ na koszty. Każda z nich ma swoje specyficzne zalety, wady i oczywiście, inną strukturę cenową.FDM: najtańsza opcja dla hobbystów i prototypów

Technologia FDM (Fused Deposition Modeling) to zdecydowanie najbardziej popularna i ekonomiczna metoda druku 3D, szczególnie wśród hobbystów i małych firm. Charakteryzuje się stosunkowo niskim kosztem zakupu drukarki, szeroką gamą dostępnych i niedrogich filamentów oraz prostotą obsługi. Jest idealna do tworzenia prototypów, funkcjonalnych części, zabawek czy elementów dekoracyjnych, gdzie super wysoka precyzja nie jest kluczowa. Z moich obliczeń wynika, że koszt godziny druku własnego na drukarce FDM (bez pracy operatora) może wynosić od około 2 do 3 zł. Jeśli zdecydujemy się na usługę zewnętrzną, typowe stawki godzinowe w Polsce wahają się od 8-20 zł netto/h.

SLA/DLP: kiedy wyższa cena przekłada się na niezrównaną jakość?

Technologie SLA (Stereolithography) i DLP (Digital Light Processing) to półka wyżej pod względem precyzji i jakości powierzchni. Zamiast filamentu używają płynnej żywicy utwardzanej światłem UV. Wydruki z żywicy charakteryzują się niezwykłą gładkością, ostrymi detalami i możliwością tworzenia bardzo skomplikowanych geometrii. Znajdują zastosowanie w jubilerstwie, stomatologii, modelarstwie precyzyjnym czy w produkcji form. Niestety, ta jakość ma swoją cenę. Zarówno drukarki, jak i same żywice są droższe niż filamenty. W usługach druku 3D w Polsce stawki godzinowe dla SLA/DLP są znacznie wyższe i mogą wynosić od 100 do 300 zł/h, co odzwierciedla zarówno koszt materiału, jak i bardziej skomplikowany post-processing.

SLS: ile kosztuje godzina w technologii przemysłowej?

SLS (Selective Laser Sintering) to technologia z najwyższej półki, przeznaczona głównie do zastosowań przemysłowych i profesjonalnych. Wykorzystuje laser do stapiania proszku (najczęściej nylonowego) warstwa po warstwie, tworząc niezwykle wytrzymałe i funkcjonalne części bez potrzeby stosowania podpór. Wydruki SLS są cenione za swoją wytrzymałość, elastyczność i możliwość tworzenia skomplikowanych, ruchomych elementów. Jest to technologia droga w zakupie i eksploatacji, dlatego rzadko spotykana poza specjalistycznymi firmami. Koszty godzinowe w usługach SLS są najwyższe i zazwyczaj wahają się w przedziale od 200 do 500 zł/h, co czyni ją opłacalną głównie dla produkcji seryjnej lub bardzo wymagających prototypów.

Koszt własnego druku a ceny usług w Polsce: co się bardziej opłaca?

Wielu z nas staje przed dylematem: drukować samemu, czy zlecić to profesjonalnej firmie? Odpowiedź zależy od wielu czynników, w tym od skali projektu, wymagań jakościowych i dostępności własnego sprzętu.

Typowe stawki godzinowe w polskich firmach oferujących druk 3D

Firmy świadczące usługi druku 3D w Polsce stosują różne modele wyceny za gram, za objętość (cm³), za godzinę pracy maszyny lub kombinację tych metod. Poniżej przedstawiam orientacyjne stawki godzinowe (netto) dla najpopularniejszych technologii:

| Technologia | Orientacyjne stawki godzinowe w usługach (netto) |

|---|---|

| FDM | 8 - 20 zł/h (lub 1,60 - 2,50 zł/cm³) |

| SLA/DLP | 100 - 300 zł/h |

| SLS | 200 - 500 zł/h |

Warto pamiętać, że są to stawki orientacyjne i mogą się różnić w zależności od firmy, stopnia skomplikowania wydruku, użytego materiału i pilności zlecenia.

Minimalna wartość zamówienia: dlaczego mały wydruk może być nieopłacalny?

Zlecając druk na zewnątrz, często spotkamy się z pojęciem "minimalnej wartości zamówienia". Firmy wprowadzają ten próg (np. 50 zł dla FDM, 150-200 zł dla technologii żywicznych i proszkowych) z bardzo prozaicznego powodu: koszty stałe związane z obsługą zlecenia. Nawet najmniejszy wydruk wymaga czasu na komunikację z klientem, sprawdzenie modelu, przygotowanie pliku do druku, uruchomienie maszyny, a następnie post-processing i pakowanie. Te czynności zajmują podobną ilość czasu, niezależnie od wielkości wydruku. Dlatego też, zlecanie bardzo małych elementów może być nieopłacalne, gdyż koszt jednostkowy będzie bardzo wysoki, a firma musi pokryć swoje koszty operacyjne.

Kiedy warto zlecić druk na zewnątrz, a kiedy drukować samemu?

Decyzja o tym, czy drukować samemu, czy zlecić, powinna być przemyślana. Oto kilka wskazówek, które pomogą Ci podjąć właściwą decyzję:

-

Kiedy zlecić?

- Brak własnej drukarki: To oczywiste jeśli nie masz sprzętu, zlecenie jest jedyną opcją.

- Potrzeba wysokiej jakości lub specjalistycznej technologii: Jeśli potrzebujesz wydruku o bardzo dużej precyzji (SLA) lub wytrzymałości (SLS), a nie masz dostępu do takich maszyn.

- Duże serie: Druk wielu elementów na własnej, hobbystycznej drukarce może być czasochłonny i nieefektywny. Firmy mają park maszynowy i mogą zrealizować duże zamówienia znacznie szybciej.

- Brak czasu: Jeśli nie masz czasu na naukę obsługi slicera, drukowanie i post-processing, zlecenie to wygodne rozwiązanie.

- Dostęp do egzotycznych materiałów: Firmy często oferują druk z materiałów, które są drogie lub trudne do zdobycia dla hobbysty.

-

Kiedy drukować samemu?

- Hobby i nauka: Jeśli traktujesz druk 3D jako pasję i chcesz eksperymentować, własna drukarka to podstawa.

- Prototypy i małe projekty: Do szybkich iteracji prototypów, małych gadżetów czy części zamiennych, własna drukarka FDM jest idealna.

- Kontrola nad procesem: Masz pełną kontrolę nad każdym etapem druku i możesz na bieżąco wprowadzać zmiany.

- Niższe koszty dla małych wydruków FDM: Poza minimalną wartością zamówienia, małe wydruki FDM na własnej drukarce są zazwyczaj tańsze niż te zlecane.

Jak realnie obniżyć koszt godziny pracy drukarki 3D? Sprawdzone sposoby

Skoro już wiemy, z czego składają się koszty, czas zastanowić się, jak możemy je zoptymalizować. Istnieje kilka sprawdzonych sposobów, które pozwolą obniżyć koszt godziny pracy drukarki 3D, zarówno w kontekście domowym, jak i komercyjnym.

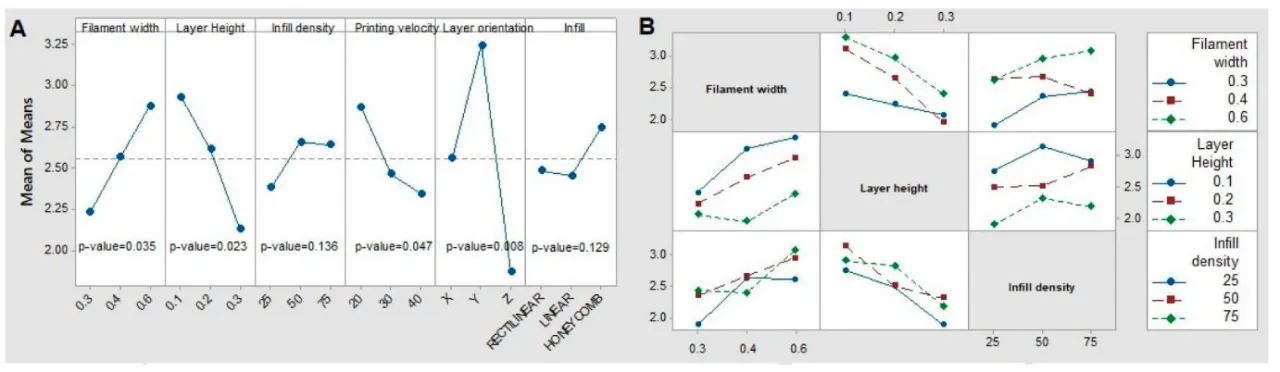

Optymalizacja ustawień w slicerze: wypełnienie, podpory i wysokość warstwy

Slicer to potężne narzędzie, które daje nam ogromną kontrolę nad kosztami. Zmniejszenie wypełnienia (infill) to jeden z najprostszych sposobów na oszczędność materiału i skrócenie czasu druku. Często 10-20% wypełnienia jest wystarczające dla większości części funkcjonalnych, a dla dekoracyjnych nawet mniej. Kolejnym elementem są podpory generuj je tylko tam, gdzie są absolutnie niezbędne i staraj się minimalizować ich ilość oraz gęstość. Każda nitka podpory to zużyty materiał i wydłużony czas druku. Wreszcie, wysokość warstwy: cieńsze warstwy oznaczają dłuższy czas druku i potencjalnie większe zużycie materiału (choć nie zawsze). Jeśli precyzja nie jest krytyczna, zwiększenie wysokości warstwy (np. z 0.15 mm na 0.2 mm lub 0.25 mm) może znacząco skrócić czas i obniżyć koszt.

Wybór odpowiedniego materiału: czy najtańszy filament to zawsze oszczędność?

Kuszące jest sięganie po najtańszy filament, jaki znajdziemy na rynku. Jednak z mojego doświadczenia wynika, że najtańszy filament to nie zawsze oszczędność. Niska jakość materiału może prowadzić do częstych zacięć, problemów z adhezją, słabej jakości wydruków, a nawet uszkodzenia dyszy. To z kolei generuje straty czasu, zmarnowany materiał i dodatkowe koszty serwisowe. Zawsze warto dopasować materiał do zastosowania dla prototypów PLA jest świetny, ale dla części narażonych na wysokie temperatury czy obciążenia, PETG lub ABS będą lepszym wyborem, mimo wyższej ceny. Inwestycja w materiał dobrej jakości, nawet jeśli jest nieco droższy, często przekłada się na mniejszą frustrację i niższe koszty w dłuższej perspektywie.

Planowanie wydruków i grupowe zlecenia: siła skali

Efektywne zarządzanie czasem pracy drukarki to klucz do obniżenia kosztów. Staraj się planować wydruki w taki sposób, aby maksymalnie wykorzystać dostępny czas. Jeśli masz kilka małych elementów do wydrukowania, spróbuj umieścić je na jednej platformie roboczej i wydrukować jednocześnie. Wykorzystuj czas, kiedy nie musisz aktywnie monitorować drukarki na przykład uruchamiaj długie wydruki na noc. W przypadku zleceń zewnętrznych, grupowe zamówienia to świetny sposób na uzyskanie lepszych cen. Firmy często oferują rabaty przy większych ilościach lub przy zamówieniach obejmujących kilka różnych elementów, ponieważ pozwala im to zoptymalizować wykorzystanie maszyn i zminimalizować koszty stałe związane z obsługą pojedynczych, małych zleceń.

Podsumowanie: ile więc finalnie kosztuje godzina druku 3D?

Po przeanalizowaniu wszystkich czynników, wracamy do pytania: ile finalnie kosztuje godzina druku 3D? Jak już wiemy, odpowiedź jest złożona, ale możemy podać realistyczne widełki.

Realistyczne widełki cenowe dla hobbystów

Dla hobbystów korzystających z technologii FDM, uwzględniając koszty prądu, amortyzacji i materiału (bez wliczania wartości własnego czasu), realistyczny koszt godziny pracy drukarki 3D waha się od około 2 do 3 zł. Pamiętaj, że jest to uśredniona wartość, która może wzrosnąć przy użyciu droższych filamentów lub bardzo gęstych wypełnień, a zmaleć przy prostych, szybkich wydrukach z taniego PLA. Kluczowe jest świadome zarządzanie tymi składnikami.

Przeczytaj również: Co można zrobić z drukarki 3D? Praktyczne pomysły i inspiracje

Co zapamiętać, aby świadomie zarządzać kosztami druku 3D?

Aby świadomie zarządzać kosztami druku 3D, warto zapamiętać kilka kluczowych wniosków:

- Koszty dzielą się na cztery filary: prąd, materiał, amortyzacja i praca operatora. Zawsze uwzględniaj je wszystkie w kalkulacji.

- Materiał to zazwyczaj największy wydatek: Jego rodzaj i ilość mają decydujący wpływ na ostateczną cenę.

- Slicer jest Twoim narzędziem do oszczędzania: Optymalizuj wypełnienie, podpory i wysokość warstwy, aby zminimalizować zużycie materiału i czas druku.

- Nie oszczędzaj na jakości, ale bądź świadomy: Najtańszy filament nie zawsze jest najlepszym wyborem. Dopasuj materiał do zastosowania.

- Technologia ma znaczenie: FDM jest najtańsze, SLA oferuje precyzję za wyższą cenę, a SLS to domena przemysłu.

- Rozważ opłacalność zlecenia: Dla skomplikowanych projektów, dużych serii lub potrzeby specjalistycznych technologii, zlecenie druku profesjonalnej firmie może być bardziej opłacalne niż próba samodzielnego druku.