Druk 3D, znany również jako produkcja addytywna, to jedna z najbardziej fascynujących i dynamicznie rozwijających się technologii naszych czasów. Pozwala ona na przekształcenie cyfrowych projektów w namacalne, fizyczne obiekty, otwierając drzwi do niemal nieograniczonych możliwości w wielu dziedzinach. Jeśli zastanawiasz się, czym dokładnie jest ta technologia i jak może zmienić świat wokół nas, ten artykuł dostarczy Ci kompleksowej i przystępnej wiedzy, idealnej na początek Twojej przygody z drukiem 3D.

Druk 3D to innowacyjna technologia tworzenia fizycznych obiektów warstwa po warstwie z cyfrowego projektu

- Druk 3D, czyli produkcja addytywna, polega na budowaniu trójwymiarowych obiektów poprzez nakładanie materiału warstwa po warstwie, bazując na cyfrowym modelu.

- Proces rozpoczyna się od cyfrowego projektu (CAD/STL), który jest "cięty" na warstwy przez specjalne oprogramowanie (slicer), a następnie fizycznie drukowany.

- Najpopularniejsze technologie to FDM (z wykorzystaniem filamentów), SLA (z żywic światłoutwardzalnych) oraz SLS (spiekanie proszków).

- Podstawowe materiały to filamenty (np. PLA, ABS, PET-G) dla FDM oraz żywice fotopolimerowe dla SLA/DLP.

- Druk 3D znajduje szerokie zastosowanie w przemyśle (prototypowanie), medycynie, edukacji, a także w użytku domowym.

- Dla początkujących najlepszym wyborem są drukarki FDM z filamentem PLA, ze względu na przystępność cenową i łatwość obsługi.

Czym jest druk 3D i jak działa ta technologia?

Druk 3D, określany również mianem produkcji addytywnej, to rewolucyjna metoda wytwarzania fizycznych obiektów. W przeciwieństwie do tradycyjnych technik, które często polegają na usuwaniu materiału, druk 3D buduje przedmiot od podstaw, nakładając materiał warstwa po warstwie zgodnie z cyfrowym projektem. To właśnie ten przyrostowy charakter procesu sprawia, że jest on tak elastyczny i efektywny.

Kiedy mówimy o "produkcji addytywnej", podkreślamy, że materiał jest dodawany, a nie odejmowany. Pomyśl o rzeźbiarzu, który odkuwa kształt z bloku kamienia to jest metoda subtraktywna. W druku 3D natomiast, wyobraź sobie, że budujesz rzeźbę, dodając małe kropelki materiału, jedna po drugiej, aż do uzyskania pełnego kształtu. Ta fundamentalna różnica pozwala na tworzenie znacznie bardziej złożonych geometrii, minimalizując jednocześnie straty materiału.

Historia druku 3D sięga roku 1984, kiedy to Charles Hull opatentował technologię stereolitografii (SLA), dając początek tej fascynującej dziedzinie. Początkowo druk 3D był zarezerwowany głównie dla przemysłu, służąc do szybkiego prototypowania drogich i skomplikowanych części. Przez dekady technologia ta ewoluowała, stając się coraz bardziej dostępna, aż do momentu, gdy dziś możemy znaleźć drukarki 3D nie tylko w fabrykach, ale i w małych firmach, szkołach, a nawet w domach hobbystów.

Jak drukarka 3D tworzy przedmioty? Proces krok po kroku

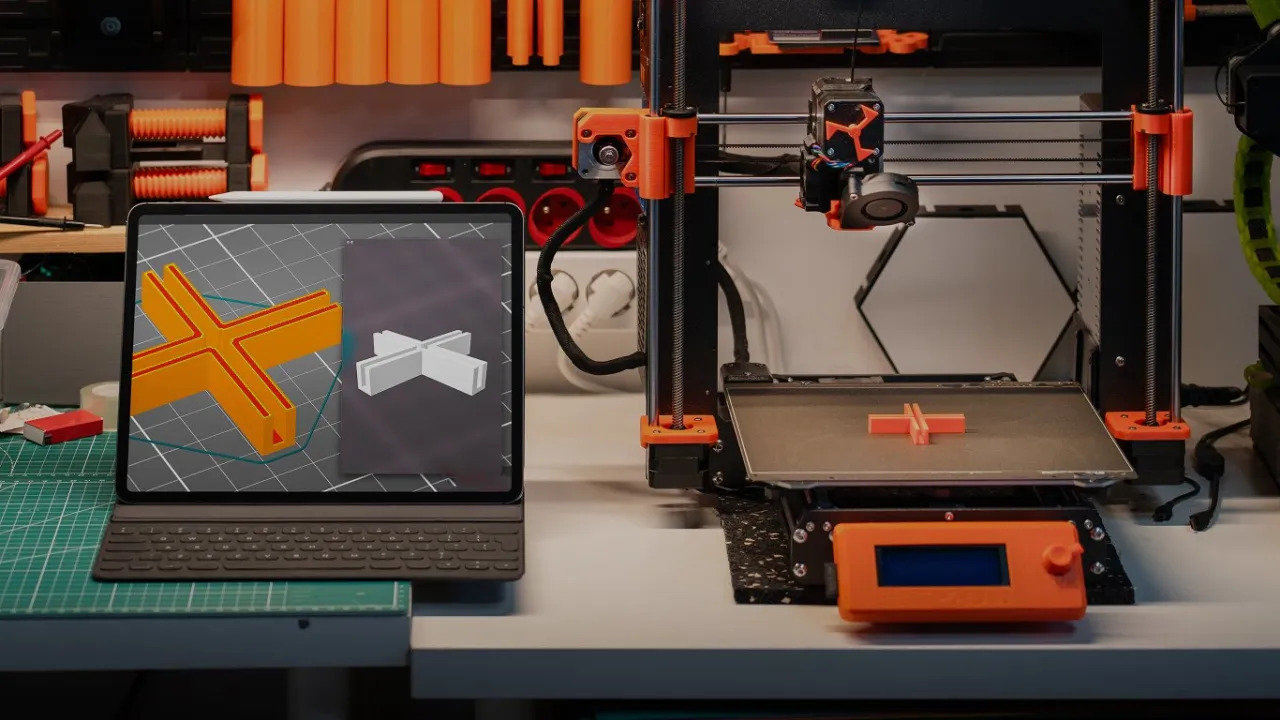

Cały proces druku 3D rozpoczyna się w świecie cyfrowym. Najpierw potrzebny jest model 3D, który zazwyczaj tworzy się w specjalistycznym programie do projektowania wspomaganego komputerowo (CAD). Może to być obiekt zaprojektowany od zera, zeskanowany z istniejącego przedmiotu lub pobrany z internetowej bazy danych. Następnie ten cyfrowy model jest eksportowany do powszechnego formatu pliku, najczęściej STL, który opisuje geometrię obiektu za pomocą siatki trójkątów.

Kolejnym kluczowym etapem jest "pocięcie" modelu. Plik STL trafia do oprogramowania zwanego slicerem (od angielskiego "slice" kroić). Slicer analizuje model i dzieli go na setki, a nawet tysiące poziomych warstw, które odpowiadają grubości pojedynczej warstwy materiału nakładanej przez drukarkę. W tym procesie generowany jest również G-code zestaw precyzyjnych instrukcji dla drukarki, mówiących jej, jak ma się poruszać głowica, ile materiału wytłaczać i w jakiej temperaturze.

Gdy G-code jest gotowy, następuje właściwe drukowanie. Drukarka 3D, zgodnie z otrzymanymi instrukcjami, zaczyna precyzyjnie nakładać materiał warstwa po warstwie. Każda kolejna warstwa jest budowana na poprzedniej, stopniowo tworząc trójwymiarowy obiekt. To jest moment, w którym cyfrowy projekt staje się fizyczną rzeczywistością, a ja zawsze z fascynacją obserwuję, jak z niczego wyłania się skomplikowany kształt.

Po zakończeniu druku, obiekt często wymaga jeszcze post-processingu. Może to obejmować usunięcie struktur podporowych, które były niezbędne do wydrukowania skomplikowanych elementów, szczególnie tych zwisających. W zależności od technologii i materiału, wydruk może wymagać również czyszczenia, szlifowania, malowania, a w przypadku żywic fotopolimerowych dodatkowego utwardzania w specjalnej komorze UV, aby osiągnął pełną wytrzymałość.

Najważniejsze technologie druku 3D przewodnik dla początkujących

Na rynku istnieje wiele technologii druku 3D, ale dla początkujących najważniejsze są trzy główne typy. Każda z nich działa nieco inaczej, wykorzystuje inne materiały i oferuje różne możliwości, co sprawia, że są one odpowiednie do odmiennych zastosowań. Przyjrzyjmy się im bliżej.

Najbardziej popularną i przystępną cenowo technologią, szczególnie wśród hobbystów i małych firm, jest FDM (Fused Deposition Modeling), często nazywana również FFF (Fused Filament Fabrication). Jej zasada działania jest stosunkowo prosta: drukarka podgrzewa termoplastyczny materiał w formie żyłki (filamentu) do stanu półpłynnego, a następnie precyzyjnie wytłacza go przez dyszę, nakładając warstwę po warstwie. To trochę jak wyciskanie pasty z tubki, tylko w bardzo kontrolowany sposób. Drukarki FDM są cenione za swoją prostotę, niskie koszty eksploatacji i szeroki wybór dostępnych materiałów.

Inną, starszą, ale niezwykle precyzyjną technologią jest SLA (Stereolitografia). Działa ona na zasadzie utwardzania płynnej żywicy fotopolimerowej za pomocą wiązki lasera UV. Laser selektywnie naświetla obszary żywicy, powodując jej polimeryzację i utwardzenie. Obiekt jest budowany od dołu do góry, wyłaniając się z kąpieli żywicy. Technologia SLA, a także jej podobna odmiana DLP (Digital Light Processing, wykorzystująca projektor zamiast lasera), charakteryzuje się bardzo wysoką precyzją i możliwością tworzenia wydruków o niezwykle gładkiej powierzchni i drobnych detalach. Z tego powodu jest często wykorzystywana w jubilerstwie, stomatologii (np. do druku modeli zębów) czy do tworzenia prototypów wymagających dużej dokładności.

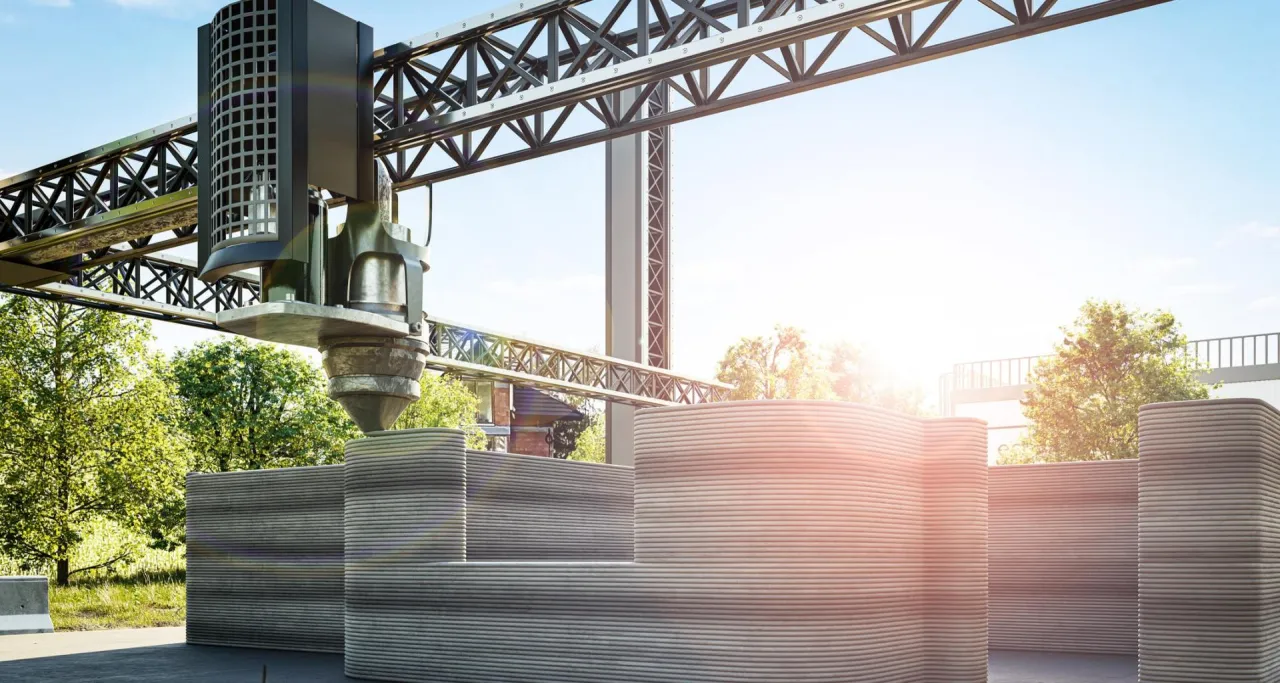

Trzecią ważną technologią, głównie o zastosowaniu przemysłowym, jest SLS (Selective Laser Sintering). W tej metodzie laser selektywnie spieka (czyli łączy ze sobą) sproszkowany materiał, najczęściej polimery, takie jak poliamid (nylon). Warstwa proszku jest rozprowadzana po platformie, a następnie laser utwardza wybrane fragmenty. Niespieczony proszek pozostaje na miejscu, pełniąc funkcję naturalnego podparcia dla drukowanego obiektu. Dzięki temu druk SLS nie wymaga dodatkowych struktur podporowych, a gotowe części są niezwykle wytrzymałe i funkcjonalne. Znajduje zastosowanie w motoryzacji, lotnictwie i wszędzie tam, gdzie potrzebne są części o skomplikowanej geometrii i dużej odporności mechanicznej.

| Technologia | Zasada działania | Typowe materiały | Główne zalety | Typowe zastosowania |

|---|---|---|---|---|

| FDM/FFF | Topienie i wytłaczanie filamentu przez dyszę | PLA, ABS, PET-G, Nylon | Niska cena, łatwość obsługi, szeroki wybór materiałów | Prototypowanie, modele dekoracyjne, części użytkowe, edukacja |

| SLA/DLP | Utwardzanie żywicy światłem UV (laser/projektor) | Żywice fotopolimerowe | Wysoka precyzja, gładka powierzchnia, drobne detale | Jubilerstwo, stomatologia, prototypy o wysokiej szczegółowości |

| SLS | Selektywne spiekanie proszków laserem | Poliamidy (Nylon), TPU | Wytrzymałość, brak podpór, funkcjonalne części | Przemysł (motoryzacja, lotnictwo), produkcja finalnych części |

Materiały do druku 3D: Z czego powstają trójwymiarowe obiekty?

Wybór odpowiedniego materiału jest kluczowy dla sukcesu każdego projektu 3D. Różne technologie wymagają różnych surowców, a ich właściwości determinują zastosowanie finalnego wydruku. Przyjrzyjmy się najpopularniejszym opcjom.

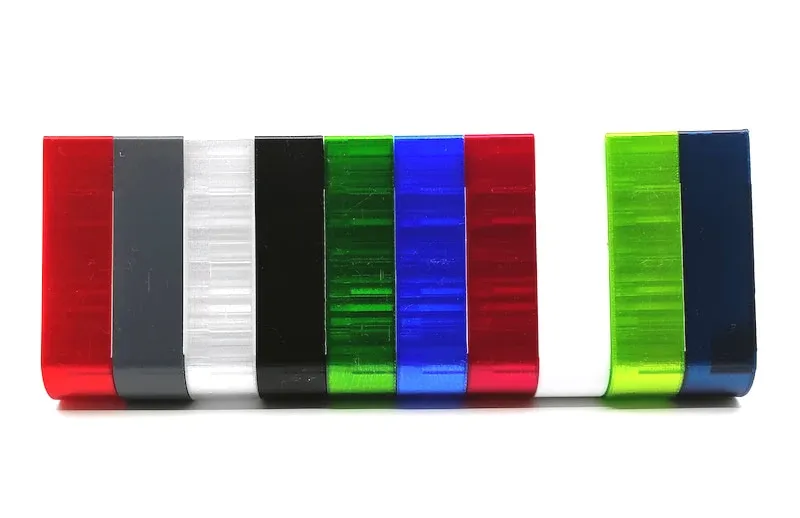

- PLA (Polilaktyd): To zdecydowanie najpopularniejszy materiał dla początkujących. Jest biodegradowalny, pochodzi z odnawialnych źródeł (np. skrobia kukurydziana) i jest niezwykle łatwy w druku, nie wymaga podgrzewanego stołu i nie wydziela nieprzyjemnych zapachów. Idealnie nadaje się do prototypów, modeli dekoracyjnych, figurek czy zabawek.

- ABS (Akrylonitryl-butadien-styren): Bardziej wytrzymały i odporny na wyższe temperatury niż PLA. Często używany do produkcji części mechanicznych, obudów czy zabawek (jak klocki LEGO). Wymaga jednak wyższej temperatury druku i podgrzewanego stołu, a podczas druku może wydzielać charakterystyczny zapach.

- PET-G: Materiał, który łączy w sobie łatwość druku PLA z wytrzymałością i odpornością ABS. Jest odporny na wilgoć, chemikalia i ma dobrą adhezję międzywarstwową, co czyni go doskonałym wyborem do druku funkcjonalnych części, które muszą być trwałe i odporne na czynniki zewnętrzne.

Dla technologii SLA i DLP, zamiast filamentów, używa się żywicy fotopolimerowej. Jest to płynny materiał, który pod wpływem światła UV ulega utwardzeniu. Żywice te pozwalają na uzyskanie wydruków o niezwykle wysokiej szczegółowości, gładkiej powierzchni i precyzyjnych detalach, co jest nieosiągalne dla większości drukarek FDM. Dostępne są różne rodzaje żywic, od standardowych, przez elastyczne, po specjalistyczne, np. biokompatybilne do zastosowań medycznych czy dentystycznych.

Wybierając materiał, zawsze musisz brać pod uwagę przeznaczenie swojego projektu. Czy potrzebujesz czegoś wytrzymałego i odpornego na temperaturę, czy może bardziej zależy Ci na estetyce i łatwości druku? Czy wydruk będzie miał kontakt z żywnością, czy może będzie narażony na działanie chemikaliów? Odpowiedzi na te pytania pomogą Ci podjąć najlepszą decyzję i wybrać materiał, który spełni Twoje oczekiwania.

Praktyczne zastosowania druku 3D, które zmieniają świat

Druk 3D to nie tylko ciekawostka technologiczna, ale przede wszystkim narzędzie, które rewolucjonizuje wiele branż. Jednym z jego najważniejszych zastosowań jest szybkie prototypowanie w przemyśle. Firmy mogą w ciągu kilku godzin lub dni stworzyć fizyczne modele swoich produktów, testować je, wprowadzać poprawki i iterować projekt znacznie szybciej i taniej niż tradycyjnymi metodami. To skraca czas wprowadzania nowych produktów na rynek i znacząco obniża koszty rozwoju. Druk 3D jest również wykorzystywany do produkcji niestandardowych narzędzi, uchwytów i części zamiennych na żądanie.

- Medycyna i stomatologia: Druk 3D otwiera nowe możliwości w personalizowanej medycynie. Umożliwia tworzenie spersonalizowanych implantów i protez, idealnie dopasowanych do anatomii pacjenta. Lekarze wykorzystują drukowane modele anatomiczne do precyzyjnego planowania skomplikowanych operacji. Drukarki 3D produkują również specjalistyczne narzędzia chirurgiczne, a w stomatologii modele zębów, szyny ortodontyczne czy tymczasowe korony.

W przemyśle i motoryzacji druk 3D pozwala na tworzenie lekkich, a zarazem niezwykle wytrzymałych części o skomplikowanej geometrii, niemożliwej do uzyskania innymi metodami. Dzięki temu inżynierowie mogą projektować komponenty o zoptymalizowanej strukturze, co przekłada się na oszczędność paliwa w samolotach czy samochodach, a także na zwiększenie wydajności maszyn przemysłowych.

Edukacja i nauka również czerpią garściami z możliwości druku 3D. Nauczyciele i wykładowcy mogą tworzyć interaktywne pomoce dydaktyczne, takie jak modele cząsteczek chemicznych, brył geometrycznych, organów ludzkich czy historycznych artefaktów. Dzięki temu nauka staje się bardziej angażująca i zrozumiała dla uczniów i studentów, pozwalając im dotknąć i zbadać złożone koncepcje.

Architekci wykorzystują druk 3D do tworzenia precyzyjnych makiet budynków i całych kompleksów urbanistycznych, co znacznie ułatwia prezentację projektów klientom i analizę przestrzeni. W sztuce natomiast, druk 3D otwiera drzwi do tworzenia unikalnych dzieł, rzeźb o niespotykanych kształtach i strukturach, które wykraczają poza możliwości tradycyjnych technik rzeźbiarskich.

- Codzienne życie i hobby: Coraz więcej osób odkrywa potencjał druku 3D w domu. Możemy tworzyć niestandardowe figurki, gadżety, personalizowane prezenty, a nawet drukować części zamienne do sprzętu AGD, zabawek czy elementów dekoracyjnych. To daje ogromną swobodę w realizacji własnych pomysłów i naprawianiu przedmiotów, zamiast ich wyrzucania.

Jak zacząć przygodę z drukiem 3D? Pierwsze kroki

Jeśli po przeczytaniu tego artykułu poczułeś, że druk 3D to coś dla Ciebie, mam kilka praktycznych porad, jak zacząć bez dużych inwestycji:

- Wybierz drukarkę FDM: Dla początkujących zdecydowanie polecam drukarki FDM. Są najbardziej przystępne cenowo, stosunkowo łatwe w obsłudze i oferują szeroki wybór materiałów. Na rynku znajdziesz wiele dobrych modeli w przedziale cenowym od kilkuset do kilku tysięcy złotych.

- Zacznij od filamentu PLA: To najlepszy materiał na początek. Jest tani, łatwy w druku, nie wymaga podgrzewanego stołu i jest bezpieczny w domowym środowisku. Eksperymentuj z różnymi kolorami i markami, aby znaleźć swoje ulubione.

- Opanuj slicer: Pobierz darmowe oprogramowanie typu slicer, takie jak Cura. To narzędzie jest kluczowe, ponieważ przekształca Twój cyfrowy model w instrukcje dla drukarki. Spędzaj czas na poznawaniu jego funkcji, takich jak ustawienia wysokości warstwy, wypełnienia czy generowania podpór.

- Korzystaj z gotowych modeli: Na początku nie musisz projektować własnych obiektów. Skorzystaj z bogatych baz danych, takich jak Thingiverse czy Printables, gdzie znajdziesz tysiące darmowych modeli 3D gotowych do druku. To świetny sposób na naukę i zrozumienie, jak drukarka radzi sobie z różnymi kształtami.

- Nie bój się eksperymentować: Druk 3D to proces, który wymaga cierpliwości i nauki na błędach. Nie zniechęcaj się, jeśli pierwsze wydruki nie będą idealne. Analizuj problemy, szukaj rozwiązań w społecznościach online i stopniowo doskonal swoje umiejętności. To naprawdę satysfakcjonujące, gdy widzisz, jak Twoje pomysły nabierają fizycznej formy!