Druk 3D to fascynująca technologia, która rewolucjonizuje sposób, w jaki myślimy o produkcji i prototypowaniu. Od prostych figurek po zaawansowane komponenty przemysłowe możliwości są niemal nieograniczone. Jeśli zastanawiasz się, jak to wszystko działa i co kryje się za tymi magicznymi maszynami, ten artykuł jest dla Ciebie. Przygotowałem kompleksowy przewodnik, który demistyfikuje druk 3D, tłumacząc jego podstawy w przystępny sposób.

Druk 3D to addytywna technologia, która tworzy obiekty warstwa po warstwie z cyfrowego projektu.

- Druk 3D, czyli produkcja addytywna, polega na budowaniu trójwymiarowych obiektów poprzez nakładanie kolejnych warstw materiału na podstawie cyfrowego modelu.

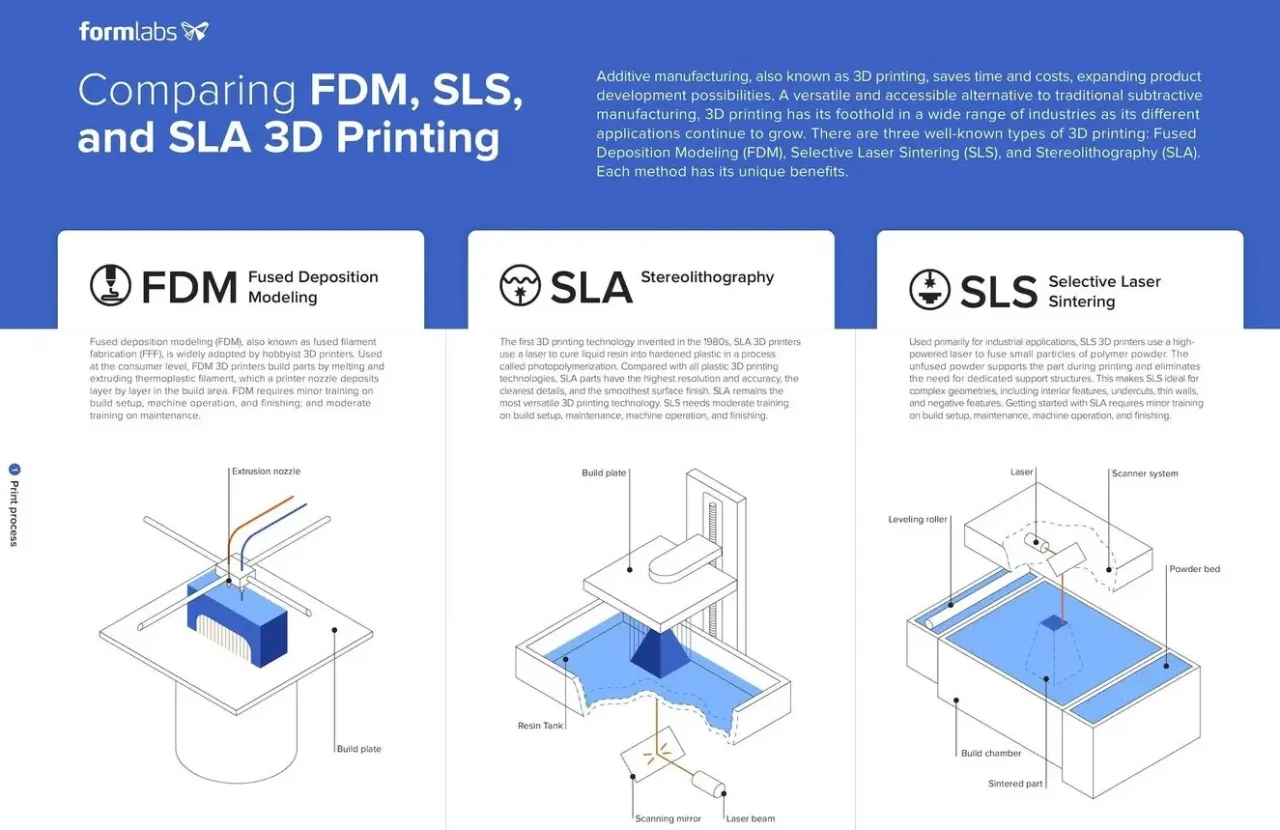

- Kluczowe technologie to FDM/FFF (najpopularniejsza w domach), SLA/DLP (precyzyjne wydruki z żywic) oraz SLS (wytrzymałe części przemysłowe ze sproszkowanych materiałów).

- Proces druku 3D obejmuje cztery główne etapy: modelowanie 3D, cięcie na warstwy (slicing), właściwe drukowanie oraz obróbkę końcową (post-processing).

- Najczęściej wykorzystywane materiały to filamenty termoplastyczne (PLA, ABS, PETG) dla technologii FDM oraz żywice fotopolimerowe dla metod SLA/DLP.

- Oprogramowanie, takie jak programy CAD do modelowania i slicery do generowania G-code, jest niezbędne do przygotowania projektu i komunikacji z drukarką.

Czym tak naprawdę jest druk addytywny? Podstawowa zasada działania

Kiedy mówimy o druku 3D, tak naprawdę mamy na myśli produkcję addytywną. To kluczowa różnica, która odróżnia tę technologię od tradycyjnych metod wytwarzania. Zamiast usuwać materiał z większego bloku, jak ma to miejsce w obróbce skrawaniem czy frezowaniu, druk 3D buduje obiekt od podstaw, dodając materiał warstwa po warstwie. Wyobraź sobie, że tworzysz rzeźbę, dokładając glinę, zamiast ją odcinać. To właśnie jest addytywność. Cały proces opiera się na cyfrowym modelu 3D, który jest niczym plan architektoniczny dla drukarki, precyzyjnie określający kształt i wymiary każdej pojedynczej warstwy.

Od pomysłu do obiektu: Zobacz cały proces w 4 kluczowych krokach

Stworzenie obiektu w druku 3D to nie tylko naciśnięcie przycisku "drukuj". To złożony, ale logiczny proces, który można podzielić na cztery główne etapy. Jako Krzysztof Zawadzki, często tłumaczę moim klientom, że każdy z nich jest równie ważny dla końcowego sukcesu.

- Modelowanie 3D: Wszystko zaczyna się od cyfrowego projektu. Obiekt, który chcemy wydrukować, musi najpierw istnieć w wirtualnym świecie. Tworzymy go w specjalistycznym oprogramowaniu CAD (Computer-Aided Design), takim jak Fusion 360, Blender czy nawet prostszy TinkerCAD. Możemy też pobrać gotowy model z jednej z wielu internetowych baz, np. Thingiverse czy MyMiniFactory. To jest nasz "projekt budowlany".

- Slicing (cięcie na warstwy): Kiedy mamy już gotowy model 3D (zazwyczaj w formacie .STL lub .OBJ), musimy go przygotować dla drukarki. Tutaj wkracza "slicer" specjalne oprogramowanie (np. Cura, PrusaSlicer). Jego zadaniem jest pocięcie naszego trójwymiarowego obiektu na setki, a nawet tysiące cieniutkich, poziomych warstw. Slicer generuje również G-code zestaw precyzyjnych instrukcji dla drukarki, mówiący jej, gdzie ma przesunąć głowicę, ile materiału wycisnąć i w jakiej temperaturze. To jest niczym szczegółowy plan wykonawczy dla maszyny.

- Drukowanie: Z przygotowanym G-code'em możemy wreszcie rozpocząć właściwy proces drukowania. Drukarka odczytuje instrukcje i zaczyna budować obiekt warstwa po warstwie, precyzyjnie nakładając materiał w wyznaczonych miejscach. To najbardziej widowiskowy etap, podczas którego cyfrowy projekt staje się namacalnym przedmiotem.

- Post-processing (obróbka końcowa): Po zakończeniu druku, obiekt często wymaga jeszcze "ostatniego szlifu". Może to być usunięcie struktur podporowych (o których opowiem później), szlifowanie, malowanie, a nawet wygładzanie chemiczne. Ten etap ma na celu poprawę estetyki i funkcjonalności wydruku, nadając mu pożądany wygląd i właściwości.

Wybór technologii: Różne drogi do wydruku 3D

FDM/FFF dlaczego to najpopularniejsza metoda w naszych domach?

Technologia FDM (Fused Deposition Modeling), często nazywana również FFF (Fused Filament Fabrication), to absolutny król domowych i hobbystycznych drukarek 3D. Jej popularność wynika przede wszystkim z przystępnej ceny i stosunkowo prostej zasady działania. W FDM, drukarka działa trochę jak pistolet do kleju na gorąco. Filament, czyli termoplastyczny materiał w formie żyłki (np. PLA, ABS, PETG), jest podgrzewany w ekstruderze do temperatury topnienia, a następnie wyciskany przez precyzyjną dyszę. Dysza porusza się po stole roboczym, nakładając stopiony materiał warstwa po warstwie, który szybko zastyga, tworząc solidny obiekt. To właśnie ta prostota i dostępność materiałów sprawiają, że FDM jest pierwszym wyborem dla wielu początkujących entuzjastów druku 3D.

SLA i DLP jak światło i żywica tworzą niewiarygodnie precyzyjne detale?

Kiedy potrzebujemy wydruków o niezwykłej precyzji i gładkości powierzchni, wkraczamy w świat technologii żywicznych, a konkretnie SLA (Stereolitografia). W tej metodzie obiekt powstaje z ciekłej żywicy fotopolimerowej, która utwardza się pod wpływem światła UV. Drukarka SLA zanurza platformę roboczą w zbiorniku z żywicą, a następnie precyzyjna wiązka lasera UV skanuje powierzchnię żywicy, utwardzając ją w miejscach odpowiadających danej warstwie obiektu. Platforma stopniowo unosi się, a proces powtarza się, aż do zbudowania całego modelu. Dzięki temu SLA jest niezastąpiona w jubilerstwie, stomatologii czy tworzeniu bardzo szczegółowych prototypów.

DLP (Digital Light Processing) to technologia bardzo podobna do SLA, również wykorzystująca żywice fotopolimerowe. Kluczowa różnica polega na źródle światła. Zamiast lasera, DLP używa cyfrowego projektora, który wyświetla obraz całej warstwy jednocześnie. Dzięki temu każda warstwa utwardzana jest w mgnieniu oka, co znacząco przyspiesza proces drukowania w porównaniu do SLA, gdzie laser musi skanować każdy punkt. To sprawia, że DLP jest często wybierane, gdy liczy się zarówno precyzja, jak i szybkość produkcji.SLS na czym polega potęga spiekania proszku laserem w przemyśle?

SLS (Selektywne Spiekanie Laserowe) to technologia, która króluje w zastosowaniach przemysłowych i profesjonalnym szybkim prototypowaniu. W przeciwieństwie do FDM i SLA, SLS wykorzystuje materiały w formie proszku, najczęściej poliamidy, ale także metale. Proces polega na tym, że drukarka rozprowadza cienką warstwę proszku na platformie roboczej, a następnie laser dużej mocy selektywnie spieka (stapia) cząsteczki proszku w miejscach odpowiadających danej warstwie obiektu. Niespieczony proszek pozostaje na miejscu, stanowiąc naturalne wsparcie dla drukowanej części, co eliminuje potrzebę stosowania dodatkowych struktur podporowych. Po zakończeniu druku, gotowy obiekt jest po prostu wydobywany z "bloku" proszku. SLS pozwala na tworzenie niezwykle wytrzymałych, funkcjonalnych części o złożonej geometrii, idealnych do zastosowań końcowych.

FDM vs SLA vs SLS: Kluczowe różnice, które musisz znać

Jako ekspert w dziedzinie druku 3D, wiem, że wybór odpowiedniej technologii jest kluczowy dla sukcesu projektu. Poniżej przedstawiam tabelę, która w syntetyczny sposób porównuje trzy najpopularniejsze metody, pomagając zrozumieć ich kluczowe różnice.

| Kryterium | FDM/FFF | SLA/DLP | SLS |

|---|---|---|---|

| Zasada działania | Topienie i wyciskanie termoplastycznego filamentu warstwa po warstwie. | Utwardzanie ciekłej żywicy fotopolimerowej światłem UV (laser lub projektor). | Selektywne spiekanie proszku laserem dużej mocy. |

| Typowe materiały | Filamenty termoplastyczne (PLA, ABS, PETG, Nylon). | Żywice fotopolimerowe (Standard, Tough, Flexible, Dental). | Proszki poliamidowe (Nylon PA12), proszki metalowe. |

| Precyzja/Gładkość | Średnia precyzja, widoczne warstwy. | Bardzo wysoka precyzja, gładka powierzchnia. | Wysoka precyzja, lekko chropowata powierzchnia. |

| Typowe zastosowania | Prototypowanie, modele koncepcyjne, części zamienne, hobby. | Protetyka, jubilerstwo, precyzyjne prototypy, modele anatomiczne. | Części funkcjonalne, produkcja małoseryjna, oprzyrządowanie, wytrzymałe prototypy. |

| Wymagane podpory | Tak, często wymagane dla nawisów. | Tak, zawsze wymagane dla nawisów i izolowanych elementów. | Nie, niespieczony proszek stanowi naturalne wsparcie. |

Materiały do druku 3D: Budulec cyfrowej przyszłości

Filamenty dla każdego: Charakterystyka najpopularniejszych tworzyw (PLA, ABS, PETG)

Wybór odpowiedniego materiału to fundament udanego wydruku. W technologii FDM, filamenty są naszym podstawowym budulcem, a każdy z nich ma swoje unikalne właściwości.

- PLA (Polilaktyd): To bez wątpienia najpopularniejszy filament dla początkujących. Jest łatwy w druku, nie wymaga podgrzewanego stołu (choć jest zalecany), ma niską kurczliwość i minimalny zapach podczas drukowania. Co więcej, jest biodegradowalny, co czyni go bardziej ekologicznym wyborem. Idealnie nadaje się do prototypów, figurek, modeli koncepcyjnych czy gadżetów, gdzie nie jest wymagana wysoka wytrzymałość mechaniczna czy odporność na temperaturę.

- ABS (Akrylonitryl-Butadien-Styren): Jeśli potrzebujesz czegoś bardziej wytrzymałego i odpornego na temperaturę niż PLA, ABS jest dobrym wyborem. To ten sam materiał, z którego wykonuje się klocki LEGO. Jest jednak trudniejszy w druku wymaga podgrzewanego stołu i najlepiej zamkniętej komory, aby zapobiec skurczowi i pękaniu warstw. Jego zastosowania obejmują części funkcjonalne, obudowy elektroniki czy elementy wymagające większej odporności mechanicznej.

- PETG (Politereftalan etylenu z glikolem): PETG to materiał, który w ostatnich latach zyskuje na ogromnej popularności, ponieważ łączy w sobie wiele zalet PLA i ABS. Jest stosunkowo łatwy w druku (zbliżony do PLA), a jednocześnie oferuje znacznie większą wytrzymałość mechaniczną, elastyczność i odporność chemiczną niż PLA. Nie jest tak podatny na skurcz jak ABS, co ułatwia pracę. To świetny wybór do części funkcjonalnych, pojemników, elementów mechanicznych i wszystkiego, co wymaga trwałości bez ekstremalnych wymagań temperaturowych.

Płynna precyzja: Rodzaje i zastosowania żywic fotopolimerowych

W drukarkach SLA i DLP, zamiast filamentów, używamy żywic fotopolimerowych. To specjalne płyny, które utwardzają się pod wpływem światła UV. Rynek oferuje szeroką gamę tych żywic, każda z nich zaprojektowana do konkretnych zastosowań. Mamy żywice Standard, idealne do ogólnego prototypowania i modeli estetycznych, które zapewniają doskonałą szczegółowość. Istnieją również żywice Tough, które po utwardzeniu są znacznie bardziej wytrzymałe i odporne na uderzenia, co czyni je odpowiednimi do części funkcjonalnych. Z kolei żywice Flexible pozwalają na tworzenie elastycznych, gumopodobnych obiektów. Dzięki tej różnorodności, żywice fotopolimerowe znajdują zastosowanie w bardzo precyzyjnych branżach, takich jak stomatologia (modele zębów, szyny), jubilerstwo (formy odlewnicze) czy medycyna (modele anatomiczne, prototypy implantów).Jak dobrać odpowiedni materiał do swojego projektu?

Wybór materiału to często kwestia kompromisu między właściwościami, łatwością druku i kosztem. Z mojego doświadczenia wynika, że zawsze warto zacząć od pytania: do czego ma służyć ten wydruk? Jeśli to ma być tylko wizualny prototyp lub figurka, PLA będzie idealne ze względu na łatwość i niski koszt. Jeśli potrzebujesz części, która będzie narażona na obciążenia mechaniczne, ale nie na wysokie temperatury, PETG będzie świetnym, uniwersalnym wyborem. Dla elementów wymagających ekstremalnej wytrzymałości lub odporności na ciepło, ABS lub nawet nylon (w FDM) czy żywice Tough (w SLA) mogą być konieczne. Pamiętaj też o precyzji jeśli detale są kluczowe, żywice fotopolimerowe będą niezastąpione. Zawsze analizuj wymagania projektu, a potem dobieraj materiał, a nie odwrotnie.

Oprogramowanie: Niezbędny mózg każdej drukarki 3D

Od projektu do pliku: Czym jest modelowanie i formaty STL/OBJ?

Zanim drukarka 3D zacznie działać, musi wiedzieć, co ma wydrukować. Tutaj wkracza modelowanie 3D. To proces tworzenia wirtualnego, trójwymiarowego obiektu za pomocą specjalistycznego oprogramowania CAD (Computer-Aided Design). Może to być złożony program inżynierski, taki jak SolidWorks czy Inventor, lub bardziej artystyczny, jak Blender. Efektem pracy w takim programie jest cyfrowy model, który następnie zapisujemy w formacie zrozumiałym dla drukarek 3D. Najpopularniejsze z nich to .STL (Stereolithography) i .OBJ (Object). Są to formaty siatkowe, które opisują geometrię obiektu za pomocą trójkątów (w przypadku STL) lub innych wielokątów, tworząc w ten sposób jego wirtualną "powierzchnię". To właśnie te pliki są podstawą do dalszych etapów procesu druku.

Co to jest "slicer" i dlaczego bez niego drukarka ani rusz?

Mamy już model 3D w formacie .STL, ale drukarka nadal nie wie, co z nim zrobić. Potrzebujemy "tłumacza", którym jest właśnie slicer (oprogramowanie do cięcia na warstwy). Slicer to program, który bierze nasz trójwymiarowy model i, jak sama nazwa wskazuje, "kroi" go na setki lub tysiące cieniutkich, poziomych warstw. Ale to nie wszystko! Slicer generuje również G-code to jest ten "język", którym komunikujemy się z drukarką. W G-code zapisane są wszystkie instrukcje: gdzie głowica ma się poruszyć, ile materiału ma wycisnąć, jaka ma być temperatura dyszy i stołu, z jaką prędkością ma się odbywać druk. Bez slicera, który przetworzy nasz model na te konkretne instrukcje, drukarka po prostu nie ruszy. Popularne slicery to między innymi Cura, PrusaSlicer czy Simplify3D.

G-code, czyli język, którym drukarka rozumie nasze polecenia

G-code to nic innego jak zestaw precyzyjnych, tekstowych instrukcji, które drukarka 3D odczytuje i wykonuje krok po kroku. Każda linia G-code'u to konkretne polecenie: "przesuń się o tyle i tyle w osi X", "podgrzej dyszę do 200 stopni", "wyciśnij 10 milimetrów filamentu". To dzięki G-code'owi drukarka wie, jak zbudować każdą warstwę, jak poruszać się w przestrzeni i jak operować materiałem. Jest to uniwersalny język maszyn CNC, a w druku 3D stanowi niezbędny pomost między cyfrowym projektem a fizycznym wykonaniem. Bez niego, nawet najbardziej zaawansowana drukarka byłaby bezużyteczna.

Drukarka FDM w akcji: Jak powstaje obiekt warstwa po warstwie?

Kluczowe komponenty drukarki: Ekstruder, stół roboczy i osie ruchu

Aby w pełni zrozumieć, jak działa drukarka FDM, warto poznać jej kluczowe elementy. Każdy z nich pełni specyficzną rolę w procesie tworzenia obiektu:

- Ekstruder: To serce drukarki FDM. Składa się z silnika, który popycha filament, oraz z głowicy grzewczej z dyszą. Jego zadaniem jest topienie filamentu i precyzyjne wyciskanie go przez dyszę na stół roboczy. To od jakości ekstrudera w dużej mierze zależy płynność i precyzja nakładania materiału.

- Stół roboczy (platforma): To powierzchnia, na której powstaje nasz wydruk. W większości drukarek FDM stół jest podgrzewany, co jest kluczowe dla dobrej adhezji pierwszej warstwy i zapobiegania odkształceniom (skurczowi) wydruku, zwłaszcza przy materiałach takich jak ABS czy PETG. Stabilność i płaskość stołu są niezwykle ważne dla jakości wydruku.

- Osie ruchu (X, Y, Z): Drukarka porusza się w trzech wymiarach. Oś X odpowiada za ruch w lewo-prawo, oś Y za ruch przód-tył, a oś Z za ruch góra-dół. Dzięki precyzyjnym silnikom krokowym i prowadnicom, ekstruder (lub stół, w zależności od konstrukcji drukarki) może poruszać się z niezwykłą dokładnością, budując obiekt warstwa po warstwie.

Krok po kroku: Śledzimy drogę filamentu od szpuli do gotowego wydruku

Przyjrzyjmy się teraz, jak te komponenty współpracują, aby stworzyć trójwymiarowy obiekt w technologii FDM:

- Załadowanie filamentu: Proces zaczyna się od umieszczenia szpuli z filamentem na specjalnym uchwycie drukarki. Następnie koniec filamentu jest wprowadzany do ekstrudera.

- Podgrzewanie: Drukarka podgrzewa dyszę ekstrudera do odpowiedniej temperatury topnienia dla danego materiału (np. 200-220°C dla PLA) oraz, jeśli jest to wymagane, podgrzewa stół roboczy (np. 60°C dla PLA).

- Pierwsza warstwa: Gdy temperatury są stabilne, ekstruder przesuwa się tuż nad stołem roboczym i zaczyna wyciskać stopiony filament, tworząc pierwszą warstwę obiektu. To krytyczny moment dobra adhezja pierwszej warstwy do stołu jest fundamentem udanego wydruku.

- Budowanie kolejnych warstw: Po zakończeniu pierwszej warstwy, stół roboczy (lub ekstruder) obniża się o grubość jednej warstwy (np. 0.2 mm), a ekstruder zaczyna nakładać kolejną warstwę. Proces ten powtarza się setki, a nawet tysiące razy.

- Zastyganie materiału: Stopiony filament, po wyciśnięciu z dyszy, szybko stygnie i twardnieje, łącząc się z poprzednią warstwą. Wentylatory chłodzące często wspomagają ten proces, aby zapewnić odpowiednie utwardzenie i precyzję kształtu.

- Zakończenie druku: Kiedy wszystkie warstwy zostaną nałożone, drukarka sygnalizuje zakończenie pracy. Obiekt jest gotowy do zdjęcia ze stołu roboczego i dalszej obróbki.

Czym są "podpory" (support) i dlaczego są niezbędne przy skomplikowanych kształtach?

Wyobraź sobie, że próbujesz zbudować most w powietrzu bez żadnych filarów. To niemożliwe, prawda? Podobnie jest w druku 3D. Drukarki FDM nie potrafią drukować "w powietrzu". Jeśli nasz model ma elementy, które wystają poza poprzednią warstwę (tzw. nawisy) lub są całkowicie "zawieszone" w przestrzeni, potrzebujemy struktur podporowych (supports). Są to tymczasowe konstrukcje, generowane przez slicer, które drukarka buduje pod tymi nawisami, aby zapewnić im fizyczne wsparcie podczas drukowania. Bez podpór, filament w takich miejscach po prostu by się zwiesił i spadł, tworząc nieestetyczne i wadliwe elementy. Po zakończeniu druku, podpory są usuwane, co jest częścią procesu post-processingu i często wymaga pewnej precyzji, aby nie uszkodzić właściwego wydruku.

Obróbka końcowa: Ostatni szlif po wydruku 3D

Odrywanie, szlifowanie, wygładzanie jak udoskonalić gotowy model?

Po wyjęciu wydruku z drukarki, rzadko kiedy jest on od razu idealny. Często wymaga jeszcze kilku zabiegów, aby osiągnąć zamierzony efekt estetyczny lub funkcjonalny. To właśnie nazywamy post-processingiem. Oto najczęstsze techniki, które stosuję:

- Usuwanie podpór: Jeśli model miał nawisy, drukarka zbudowała pod nimi struktury podporowe. Musimy je ostrożnie usunąć, często za pomocą szczypiec, nożyka modelarskiego lub skalpela. Czasem podpory są tak zaprojektowane, aby łatwo się odrywały, innym razem wymagają więcej pracy.

- Szlifowanie: Po usunięciu podpór, na powierzchni wydruku mogą pozostać nierówności lub ślady po warstwach. Szlifowanie papierem ściernym o różnej gradacji (od gruboziarnistego do bardzo drobnego) pozwala wygładzić powierzchnię i przygotować ją do dalszych zabiegów, takich jak malowanie.

- Malowanie: Jeśli chcemy nadać naszemu wydrukowi konkretny kolor lub efekt, możemy go pomalować. Najlepiej używać farb akrylowych lub specjalnych farb do plastiku, nakładanych pędzlem lub aerografem.

- Wygładzanie chemiczne: Dla niektórych materiałów, jak np. ABS, możliwe jest wygładzanie powierzchni za pomocą par acetonu. Opary acetonu delikatnie rozpuszczają zewnętrzną warstwę plastiku, niwelując widoczne linie warstw i nadając wydrukowi gładkie, błyszczące wykończenie. To technika wymagająca ostrożności i odpowiedniej wentylacji.

Przeczytaj również: Co wydrukować 3D? Nieskończone możliwości dla Twojego domu