Witajcie w świecie druku 3D! Jeśli kiedykolwiek zastanawialiście się, jak przekształcić swój pomysł w fizyczny obiekt, ten przewodnik jest dla Was. Przygotowałem go, aby krok po kroku przeprowadzić Was przez proces tworzenia własnych modeli 3D, gotowych do wydruku, nawet jeśli zaczynacie zupełnie od zera.

Tworzenie modeli 3D do druku: kompleksowy przewodnik dla początkujących

- Proces tworzenia modelu 3D do druku obejmuje modelowanie, slicing i drukowanie.

- Projektowanie pod druk 3D wymaga uwagi na detale, takie jak wodoszczelność siatki, minimalna grubość ścianek i zarządzanie nawisami.

- Dla początkujących polecam programy takie jak Tinkercad (najprostszy), Fusion 360 (precyzyjny, darmowy dla hobbystów) lub Blender (potężny, open-source).

- Kluczowe zasady projektowania obejmują zapewnienie płaskiej podstawy i unikanie zbyt skomplikowanych kształtów na początek.

- Slicer to niezbędne oprogramowanie, które przekształca model 3D (np. plik STL) w instrukcje (G-code) dla drukarki.

- Wybór odpowiedniego formatu pliku (STL, OBJ, 3MF) ma znaczenie dla jakości i informacji zawartych w modelu.

Dobry projekt to fundament udanego druku 3D

Z mojego doświadczenia wiem, że sukces w druku 3D zaczyna się długo przed naciśnięciem przycisku "drukuj". To właśnie w fazie projektowania cyfrowego decydujemy o tym, czy nasz obiekt będzie nie tylko estetyczny, ale przede wszystkim funkcjonalny i możliwy do wykonania. Cały proces, od pomysłu do fizycznego obiektu, można podzielić na trzy główne etapy:

- Modelowanie: To tutaj tworzymy cyfrowy kształt naszego obiektu w specjalistycznym oprogramowaniu CAD (Computer-Aided Design). Myślę o tym jako o rzeźbieniu w wirtualnej glinie, gdzie nadajemy formę naszej wizji.

- Slicing: Po zaprojektowaniu modelu przechodzimy do etapu "krojenia" go na wirtualne warstwy. Slicer, czyli oprogramowanie do cięcia, tłumaczy nasz model 3D na instrukcje (G-code), które drukarka 3D będzie w stanie zrozumieć i wykonać. To w tym etapie ustawiamy wszystkie parametry druku.

- Drukowanie: Ostatni etap to fizyczne tworzenie obiektu warstwa po warstwie przez drukarkę 3D, zgodnie z instrukcjami z G-code'u. To moment, w którym cyfrowa wizja staje się namacalną rzeczywistością.

Warto zrozumieć, że projektowanie do druku 3D różni się znacząco od tworzenia grafiki 3D przeznaczonej np. do wizualizacji czy gier. Kiedy projektujemy coś, co ma zostać wydrukowane, musimy myśleć o "drukowalności" modelu. Oznacza to, że nasz model musi być "wodoszczelny" (manifold), czyli jego siatka geometryczna musi tworzyć zamkniętą powierzchnię bez żadnych dziur czy przerw, które mogłyby wprowadzić drukarkę w błąd. Musimy także zwracać uwagę na minimalną grubość ścianek zbyt cienkie elementy mogą być kruche lub niemożliwe do wydrukowania. Z kolei nawisy, czyli elementy wystające w powietrze bez podparcia, wymagają specjalnego traktowania, często z użyciem struktur podporowych (supportów). Niezwykle istotna jest również płaska podstawa, która zapewni dobrą przyczepność do stołu roboczego drukarki i zapobiegnie odklejaniu się modelu podczas druku. Te specyficzne wymagania sprawiają, że projektowanie pod druk 3D to fascynujące połączenie kreatywności i inżynierii.

Wybór odpowiedniego oprogramowania na start

Wybór odpowiedniego narzędzia to klucz do udanego startu w świecie modelowania 3D. Na początku mojej przygody z drukiem 3D, sam szukałem czegoś prostego, a jednocześnie efektywnego. Na szczęście, rynek oferuje wiele opcji, zarówno darmowych, jak i płatnych, które sprawdzą się na różnych etapach zaawansowania.

Dla osób, które stawiają pierwsze kroki, bez wahania polecam Tinkercad. To przeglądarkowe narzędzie, które działa na zasadzie modelowania bryłowego łączymy i odejmujemy od siebie proste kształty geometryczne, takie jak sześciany, walce czy kule. Jego intuicyjny interfejs sprawia, że w ciągu kilkunastu minut można stworzyć swój pierwszy projekt. To idealne środowisko do zrozumienia podstaw myślenia w trzech wymiarach bez przytłaczania skomplikowanymi funkcjami.

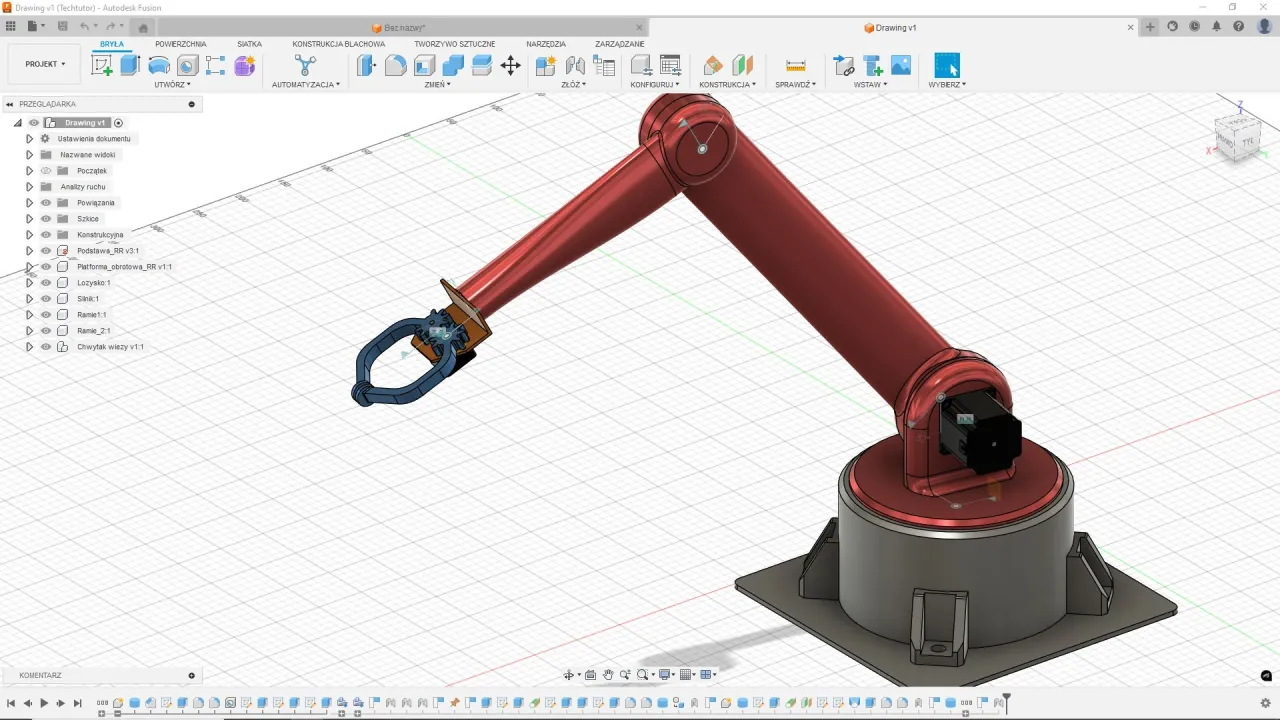

Jeśli szukacie czegoś bardziej zaawansowanego, co pozwoli na tworzenie precyzyjnych projektów mechanicznych, a jednocześnie jest dostępne za darmo do użytku hobbystycznego, to Fusion 360 będzie doskonałym wyborem. Ten program oferuje zaawansowane funkcje parametryczne, co oznacza, że możecie łatwo modyfikować wymiary i relacje między elementami projektu. To narzędzie, które rośnie razem z Wami i pozwala na realizację bardziej złożonych pomysłów.

Dla tych, którzy mają zacięcie artystyczne i chcą tworzyć bardziej organiczne, rzeźbione modele, Blender jest potężnym, darmowym i otwartym oprogramowaniem. Posiada on nieco wyższy próg wejścia ze względu na ogromną liczbę funkcji, ale oferuje niemal nieograniczone możliwości. Jest to narzędzie, które pozwala na tworzenie wszystkiego, od prostych brył po skomplikowane postacie i sceny, co czyni go ulubionym wyborem wielu profesjonalistów.

Warto również wspomnieć o innych popularnych programach. ZBrush to płatne narzędzie do rzeźbienia cyfrowego, często wykorzystywane do tworzenia bardzo szczegółowych modeli organicznych, np. postaci. Natomiast SolidWorks to profesjonalne oprogramowanie CAD, szeroko stosowane w inżynierii i przemyśle, choć jest to opcja płatna i skierowana raczej do zaawansowanych użytkowników.

Twój pierwszy projekt 3D: od sześcianu do breloczka

Zaczynając przygodę z modelowaniem 3D, kluczowe jest zrozumienie, jak myśleć w trzech wymiarach. Wyobraźcie sobie przestrzeń, w której każdy punkt ma swoje współrzędne X, Y i Z. Oś X to szerokość, Y to głębokość, a Z to wysokość. Wszystkie operacje, które wykonujemy w programie, sprowadzają się do manipulowania obiektami w tej trójwymiarowej przestrzeni. To fundament, na którym zbudujemy nasze projekty.

Dla początkujących, najważniejsze są podstawowe operacje modelowania bryłowego. Są one intuicyjne i pozwalają na szybkie osiągnięcie satysfakcjonujących rezultatów:

- Dodawanie (łączenie): Polega na łączeniu ze sobą dwóch lub więcej obiektów, tworząc z nich jeden spójny kształt. Na przykład, można połączyć sześcian z cylindrem, aby stworzyć prostą wieżę.

- Odejmowanie (wycinanie): Pozwala na wycinanie jednego kształtu z drugiego. Jeśli chcemy zrobić otwór w sześcianie, możemy użyć mniejszego cylindra jako narzędzia do wycięcia.

- Transformacja: Obejmuje przesuwanie, obracanie i skalowanie obiektów. To dzięki temu możemy precyzyjnie ustawiać elementy w przestrzeni, zmieniać ich rozmiar i orientację.

Spróbujmy teraz stworzyć coś prostego, ale satysfakcjonującego personalizowany brelok w Tinkercad. To świetny sposób, aby zastosować te podstawowe operacje w praktyce:

- Stwórz podstawę: Zacznij od wstawienia na płaszczyznę roboczą prostego kształtu, np. prostokąta (Box). To będzie główna część naszego breloczka. Możesz zmienić jego wymiary, aby był odpowiednio duży.

- Zaokrąglij krawędzie (opcjonalnie): Jeśli chcesz, aby brelok miał bardziej estetyczny wygląd, możesz dodać zaokrąglone krawędzie, używając funkcji "Radius" w ustawieniach Boxa lub dodając cylindry i łącząc je.

- Dodaj otwór na kółko: Wstaw mały cylinder i ustaw go jako "Hole" (otwór). Umieść go w rogu prostokąta. Następnie zaznacz oba obiekty (prostokąt i cylinder) i użyj funkcji "Group" (Grupuj), aby wyciąć otwór.

- Personalizuj tekst: Wybierz narzędzie "Text" i wpisz swoje imię lub dowolny napis. Ustaw odpowiednią czcionkę i rozmiar. Następnie przesuń tekst na powierzchnię breloczka.

- Wytnij lub wyciągnij tekst: Jeśli chcesz, aby tekst był wklęsły, ustaw go jako "Hole" i pogrupuj z podstawą. Jeśli wolisz, aby tekst wystawał, po prostu go umieść na breloczku i pogrupuj jako bryłę.

- Sprawdź wymiary: Upewnij się, że cały brelok ma odpowiednie wymiary, które będą pasować do Twojej drukarki i nie będą zbyt duże ani zbyt małe.

- Eksportuj: Kiedy skończysz, kliknij "Export" i wybierz format STL, aby zapisać swój model.

Dbanie o właściwe wymiary i skalę modelu jest absolutnie kluczowe dla udanego wydruku 3D. Coś, co wygląda dobrze na ekranie, może okazać się zbyt małe, zbyt duże lub po prostu nieproporcjonalne po wydrukowaniu. Zawsze sprawdzam, czy mój model mieści się w obszarze roboczym drukarki i czy jego elementy mają wystarczającą grubość, aby nie były zbyt kruche. Pamiętajcie, że drukarka odtworzy dokładnie to, co jej każecie, więc precyzja na etapie projektowania oszczędzi Wam frustracji i zmarnowanego filamentu.

Kluczowe zasady projektowania, które oszczędzą czas i materiał

Po wielu godzinach spędzonych na projektowaniu i drukowaniu, nauczyłem się, że istnieją pewne fundamentalne zasady, które znacząco wpływają na sukces projektu. Ich przestrzeganie nie tylko gwarantuje udany wydruk, ale także pozwala zaoszczędzić czas i materiał.

Pierwszą i najważniejszą zasadą jest "wodoszczelność" siatki (manifold). Wyobraźcie sobie swój model jako balon. Musi być on całkowicie szczelny, bez żadnych dziur czy pęknięć w jego powierzchni. Jeśli siatka geometryczna modelu ma luki, drukarka nie będzie wiedziała, co ma wypełnić, a co zostawić puste. Skutkuje to błędami w slicerze i nieudanymi wydrukami. Zawsze przed eksportem sprawdzam, czy mój model jest "wodoszczelny", często korzystając z narzędzi do analizy siatki dostępnych w programach do modelowania.

Kolejną istotną kwestią jest minimalna grubość ścianek. Zbyt cienkie ścianki mogą być zbyt kruche, aby utrzymać strukturę modelu, lub po prostu nie zostaną poprawnie wydrukowane przez drukarkę. Zazwyczaj zaleca się, aby minimalna grubość ścianek wynosiła od 0.8 do 1.2 mm, w zależności od materiału i rozmiaru dyszy drukarki. Zawsze projektuję z myślą o tym, aby nawet najcieńsze elementy miały odpowiednią wytrzymałość, co przekłada się na trwałość gotowego obiektu.

Nawisy to prawdziwe wyzwanie w druku 3D. Są to części modelu, które wystają w powietrze bez bezpośredniego podparcia od dołu. Drukarka buduje obiekty warstwa po warstwie, więc jeśli kolejna warstwa nie ma na czym się oprzeć, może się zapaść lub odkształcić. Z reguły, drukarki radzą sobie z nawisami o kącie nachylenia do 45-60 stopni bez problemu. Jednak obiekty z większymi kątami lub poziome nawisy będą wymagały struktur podporowych (supportów), które są usuwane po wydruku. Projektując, staram się minimalizować nawisy lub tak je kształtować, aby były jak najbardziej "drukowalne" bez podpór, co oszczędza czas i materiał.

Na koniec, absolutnie kluczowe jest projektowanie modelu z płaską podstawą. Pierwsza warstwa wydruku musi idealnie przylegać do stołu roboczego drukarki, aby zapewnić stabilność całego obiektu. Jeśli podstawa jest nierówna, ma mały kontakt z powierzchnią lub jest zbyt mała, model może odkleić się podczas druku, co prowadzi do niepowodzenia. Zawsze dbam o to, aby mój projekt miał solidną, płaską powierzchnię, która zapewni dobrą adhezję.

Przygotowanie modelu do druku: rola slicera

Po zakończeniu modelowania, nasz cyfrowy projekt jest gotowy, aby stać się fizycznym obiektem. Ale zanim to nastąpi, musimy go przetworzyć w sposób zrozumiały dla drukarki 3D. Właśnie w tym momencie na scenę wkracza slicer. Slicer to specjalistyczne oprogramowanie, które przyjmuje nasz model 3D (najczęściej w formacie STL) i tłumaczy go na serię instrukcji, zwanych G-code'em. Ten G-code to nic innego jak dokładny plan ruchu głowicy drukarki, temperatury, prędkości i innych parametrów, które pozwalają na zbudowanie obiektu warstwa po warstwie. Bez slicera drukarka 3D jest tylko kawałkiem sprzętu. Wśród popularnych i darmowych slicerów, które sam często polecam, znajdują się Cura, PrusaSlicer oraz Bambu Studio.

Dla początkujących, zrozumienie kilku kluczowych ustawień slicera jest absolutnie niezbędne. To one decydują o jakości, wytrzymałości i czasie druku:

- Wysokość warstwy: Określa grubość pojedynczej warstwy filamentu. Mniejsza wysokość warstwy (np. 0.1 mm) oznacza gładki wydruk z większą ilością detali, ale dłuższy czas druku. Większa wysokość (np. 0.2-0.3 mm) to szybszy druk, ale z bardziej widocznymi warstwami.

- Gęstość wypełnienia (infill): Model 3D nie jest drukowany jako lita bryła. Wnętrze wypełnia się siatką o określonej gęstości, wyrażanej w procentach. Niskie wypełnienie (np. 10-20%) oszczędza materiał i czas, ale sprawia, że obiekt jest mniej wytrzymały. Wysokie wypełnienie (np. 50-100%) zwiększa wytrzymałość kosztem materiału i czasu.

- Temperatury (dyszy i stołu): Temperatura dyszy musi być odpowiednia dla danego filamentu (np. PLA 190-220°C, PETG 220-250°C), aby materiał płynął swobodnie. Temperatura stołu (np. 50-60°C dla PLA) pomaga w adhezji pierwszej warstwy i zapobiega odkształceniom.

- Prędkość druku: Wpływa na czas druku i jakość. Zbyt duża prędkość może prowadzić do błędów i słabej jakości, zbyt mała wydłuża proces. Zazwyczaj zaczynam od umiarkowanych prędkości (np. 50-60 mm/s) i dostosowuję je w razie potrzeby.

- Generowanie podpór (supportów): Jak już wspomniałem, dla nawisów o dużych kątach lub elementów wiszących w powietrzu, slicer może automatycznie wygenerować struktury podporowe, które są usuwane po wydruku. To kluczowe dla udanych wydruków skomplikowanych geometrii.

Po ustawieniu wszystkich parametrów w slicerze, generujemy plik G-code. Jest to tekstowy plik zawierający setki, a nawet tysiące linii kodu, z których każda odpowiada za konkretną akcję drukarki ruch w osi X, Y, Z, ekstruzję filamentu, zmianę temperatury itp. Ten plik jest następnie przesyłany do drukarki (najczęściej za pomocą karty SD, USB lub sieci Wi-Fi), a drukarka interpretuje go i rozpoczyna proces budowania naszego obiektu.

W świecie druku 3D spotkacie się z kilkoma popularnymi formatami plików, które warto znać:

- STL (Standard Tessellation Language): To najpopularniejszy i najbardziej uniwersalny format. Opisuje geometrię powierzchni modelu za pomocą trójkątów. Jest prosty i szeroko wspierany, ale nie przechowuje informacji o kolorach czy materiałach. Jest to mój domyślny format do eksportu z programów CAD.

- OBJ: Podobnie jak STL, opisuje geometrię, ale może również przechowywać informacje o teksturach i kolorach. Jest często używany w grafice 3D, ale w druku 3D jest mniej powszechny niż STL, chyba że zależy nam na kolorach.

- 3MF (3D Manufacturing Format): To nowszy format, który zdobywa coraz większą popularność. Jest bardziej zaawansowany niż STL, ponieważ oprócz geometrii może przechowywać dodatkowe informacje, takie jak kolory, materiały, a nawet struktury wewnętrzne (np. infill). Uważam, że to przyszłość druku 3D, szczególnie dla bardziej złożonych projektów wielomateriałowych.

Unikaj typowych błędów początkujących projektantów

Jako ktoś, kto przeszedł przez wiele nieudanych wydruków i frustracji, mogę powiedzieć, że unikanie kilku podstawowych błędów może zaoszczędzić Wam mnóstwo czasu i materiału. To lekcje, które sam musiałem odrobić.

Jednym z najczęstszych błędów jest ignorowanie specyficznych ograniczeń i możliwości własnej drukarki 3D. Każda drukarka jest inna ma inny obszar roboczy, inną minimalną grubość warstwy, różne możliwości w zakresie nawisów czy obsługi materiałów. Projektując, zawsze myślę o mojej konkretnej drukarce. Czy model zmieści się na stole? Czy moja dysza 0.4 mm poradzi sobie z tak drobnymi detalami? Zawsze warto zapoznać się z instrukcją i specyfikacją swojego sprzętu.

Na początku nauki unikajcie zbyt skomplikowanych kształtów. Widziałem wielu początkujących, którzy od razu rzucali się na projekty zawiłych mechanizmów czy skomplikowanych rzeźb. To często prowadzi do szybkiej frustracji. Zacznijcie od prostych brył, breloczków, małych figurek. Stopniowo zwiększajcie złożoność projektów, gdy poczujecie się pewniej z podstawowymi operacjami i zasadami druku 3D.

Kolejny błąd to zapominanie o konieczności generowania podpór dla skomplikowanych nawisów. Widziałem to wielokrotnie piękny model z wiszącymi ramionami czy ostrymi kątami, wydrukowany bez podpór, kończył jako spaghetti z filamentu. Jeśli projekt ma elementy, które "wiszą w powietrzu" pod dużym kątem, po prostu trzeba zastosować supporty. Lepszy wydruk z podpórkami, które trzeba usunąć, niż nieudany wydruk bez nich.

Na koniec, zawsze sprawdzajcie model pod kątem błędów w geometrii (np. dziur w siatce) przed eksportem do slicera. Wiele programów do modelowania ma wbudowane narzędzia do analizy i naprawy siatki. Dziury, nakładające się powierzchnie czy odwrócone normalne mogą sprawić, że slicer nie będzie w stanie poprawnie przetworzyć modelu, co znowu prowadzi do nieudanych wydruków. To prosta czynność, która może zaoszczędzić wiele nerwów.Dalszy rozwój: jak doskonalić umiejętności w projektowaniu 3D?

Świat projektowania i druku 3D jest ogromny i ciągle się rozwija. Kiedy opanujecie podstawy, naturalnym krokiem jest poszukiwanie inspiracji i dalsze rozwijanie swoich umiejętności. Sam regularnie odwiedzam te miejsca:

- Thingiverse: Jeden z największych portali z darmowymi modelami 3D. Idealny do szukania inspiracji, pobierania gotowych projektów lub modyfikowania istniejących.

- Printables: Kolejna świetna platforma, często z modelami o wysokiej jakości i szczegółowymi opisami.

- MyMiniFactory: Oferuje zarówno darmowe, jak i płatne modele, często skupiając się na figurkach i modelach do gier.

Wasza ścieżka rozwoju może prowadzić od prostego modelowania bryłowego do bardziej zaawansowanych technik. Możecie zagłębić się w modelowanie parametryczne w programach takich jak Fusion 360, co pozwoli Wam tworzyć precyzyjne części mechaniczne z łatwością modyfikacji. Inni mogą odkryć pasję do rzeźbienia cyfrowego w Blenderze lub ZBrushu, tworząc organiczne kształty, postacie i detale, które są niemożliwe do osiągnięcia za pomocą prostych brył. Nie ma jednej właściwej drogi wybierzcie to, co najbardziej Was pociąga.

W miarę jak będziecie się rozwijać, z pewnością zauważycie, że różne materiały (filamenty) mają różne właściwości, które należy brać pod uwagę podczas projektowania. PLA jest łatwe w druku, ale mniej wytrzymałe. PETG jest bardziej elastyczne i odporne na temperaturę. ABS jest bardzo wytrzymały, ale trudniejszy w druku ze względu na skurcz. Projektując, zawsze myślę o tym, do czego ma służyć dany obiekt i jaki materiał będzie dla niego najlepszy. To wpływa na grubość ścianek, strukturę wewnętrzną, a nawet sposób, w jaki model jest orientowany na stole drukarki. Eksperymentowanie z różnymi filamentami otwiera zupełnie nowe możliwości w Waszych projektach.