Druk 3D to fascynująca technologia, która pozwala przekształcić cyfrowe projekty w namacalne obiekty. Zrozumienie, jak działa ten proces, otwiera drzwi do świata nieskończonych możliwości od prototypowania po tworzenie spersonalizowanych gadżetów. W tym artykule, jako Krzysztof Zawadzki, przeprowadzę Cię krok po kroku przez kluczowe etapy, najpopularniejsze technologie i materiały, abyś mógł w pełni docenić magię druku trójwymiarowego.

Druk 3D to proces tworzenia fizycznych obiektów z cyfrowych modeli poznaj jego kluczowe etapy i technologie.

- Druk 3D zawsze zaczyna się od cyfrowego modelu 3D, który jest następnie "cięty" na warstwy przez specjalne oprogramowanie (slicer).

- Najpopularniejszą technologią dla hobbystów jest FDM, polegająca na warstwowym nakładaniu roztopionego filamentu (np. PLA, PETG).

- Technologia żywiczna (SLA/DLP) oferuje znacznie wyższą precyzję, idealną do detali i zastosowań specjalistycznych.

- Podstawowe komponenty drukarki FDM to rama, stół roboczy, ekstruder z hotendem, głowica drukująca i silniki krokowe.

- Kluczowe materiały to PLA (łatwy, początkujący), PETG (wytrzymały), ABS (techniczny) dla FDM oraz żywice fotopolimerowe dla SLA/DLP.

- Oprogramowanie slicer generuje G-code, czyli instrukcje dla drukarki, pozwalając na kontrolę parametrów takich jak wysokość warstwy czy wypełnienie.

Trzy kluczowe etapy, bez których nie powstanie żaden wydruk

Zanim fizyczny obiekt pojawi się na stole roboczym drukarki, musi przejść przez kilka fundamentalnych faz. Niezależnie od wybranej technologii, te trzy etapy są zawsze obecne i stanowią rdzeń całego procesu.

- Model cyfrowy: Wszystko zaczyna się od projektu 3D. Może to być model stworzony od podstaw w programie CAD (Computer-Aided Design), zeskanowany obiekt rzeczywisty lub pobrany z internetowej bazy danych. Bez cyfrowej reprezentacji nie ma mowy o druku.

- Przygotowanie w slicerze: Gotowy model 3D musi zostać "pocięty" na setki, a nawet tysiące wirtualnych warstw. To zadanie dla specjalistycznego oprogramowania zwanego slicerem. Slicer generuje również G-code zestaw instrukcji, które drukarka będzie wykonywać, aby zbudować obiekt warstwa po warstwie.

- Fizyczne drukowanie: Ostatni etap to właściwy proces drukowania. Drukarka, postępując zgodnie z instrukcjami z G-code'u, nakłada materiał (filament lub żywicę) warstwa po warstwie, aż do momentu, gdy cyfrowy projekt stanie się namacalnym obiektem.

Model cyfrowy: Gdzie zaczyna się cała magia?

Jak wspomniałem, każdy wydruk 3D ma swój początek w świecie cyfrowym. To właśnie tutaj, na ekranie komputera, kształtujemy to, co później stanie się fizycznym przedmiotem. Modele 3D mogą być tworzone w specjalistycznych programach, takich jak Fusion 360, SolidWorks czy Blender, ale równie często korzystamy z gotowych bibliotek, np. Thingiverse czy Printables. Najpopularniejsze formaty plików to .STL (Stereolithography) i .OBJ. Są one kluczowe, ponieważ zawierają informacje o geometrii obiektu jego kształcie, wymiarach i powierzchni, co pozwala slicerowi precyzyjnie przygotować model do druku.

Rola "slicera": Jak oprogramowanie tłumaczy model na język drukarki?

Slicer to serce każdego procesu druku 3D, swoisty tłumacz między modelem cyfrowym a fizyczną maszyną. Oprogramowanie takie jak Cura, PrusaSlicer czy Simplify3D bierze Twój model 3D i "kroi" go na setki cienkich warstw, generując jednocześnie G-code. To właśnie G-code jest "językiem", który drukarka rozumie zawiera precyzyjne instrukcje dotyczące ruchu głowicy, temperatury, prędkości i wielu innych parametrów. W slicerze możesz ustawić kluczowe parametry, które mają ogromny wpływ na jakość, wytrzymałość i czas druku:

- Wysokość warstwy: Określa grubość pojedynczej warstwy. Niższa wysokość oznacza większą precyzję i gładkość powierzchni, ale dłuższy czas druku.

- Temperatura dyszy i stołu: Kluczowe dla prawidłowego topienia filamentu i adhezji pierwszej warstwy do stołu.

- Prędkość druku: Wpływa na czas wykonania modelu i jego jakość zbyt wysoka może prowadzić do błędów.

- Gęstość wypełnienia (infill): Określa, jak gęsto wnętrze obiektu będzie wypełnione materiałem. Wpływa na wytrzymałość i zużycie filamentu.

- Struktury podporowe (supporty): Niezbędne dla wydruków z nawisami lub mostami, aby zapobiec ich zapadaniu się.

Pamiętaj, że opanowanie slicera to jeden z najważniejszych kroków do uzyskania udanych wydruków.

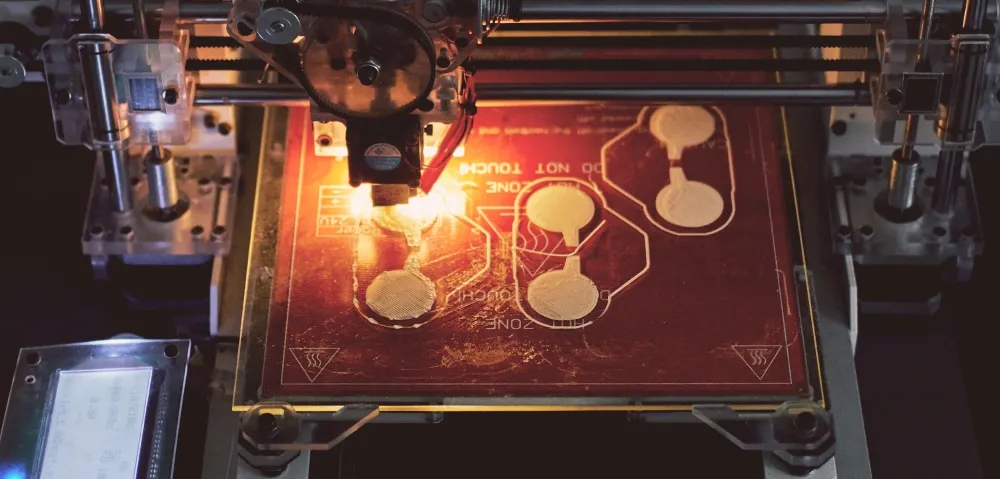

FDM, czyli najpopularniejsza technologia druku 3D w Twoim domu

Technologia FDM (Fused Deposition Modeling), znana również jako FFF (Fused Filament Fabrication), to bez wątpienia najpowszechniejsza metoda druku 3D, szczególnie w środowisku hobbystycznym i domowym. Jej popularność wynika z przystępnej ceny urządzeń i materiałów, a także stosunkowo łatwej obsługi.

Zasada działania krok po kroku: Jak filament zamienia się w obiekt?

Proces drukowania FDM jest intuicyjny i opiera się na warstwowym nakładaniu roztopionego plastiku. Pozwól, że opiszę go szczegółowo:

- Podawanie filamentu: Rolka termoplastycznego filamentu (np. PLA, PETG) jest podawana przez silnik krokowy do ekstrudera.

- Topienie w hotendzie: Filament trafia do gorącej części ekstrudera, zwanej hotendem, gdzie jest podgrzewany do temperatury topnienia (zazwyczaj od 180°C do 260°C, w zależności od materiału).

- Wyciskanie przez dyszę: Roztopiony plastik jest wyciskany przez małą dyszę (najczęściej o średnicy 0.4 mm) i osadzany na stole roboczym lub na poprzednio nałożonej warstwie.

- Warstwowe budowanie: Głowica drukująca porusza się w osiach X i Y, precyzyjnie nanosząc materiał. Po ukończeniu jednej warstwy, stół roboczy (lub głowica) obniża się w osi Z o wysokość jednej warstwy, a proces powtarza się.

- Chłodzenie i utwardzanie: Świeżo nałożony materiał szybko stygnie i utwardza się, łącząc się z poprzednią warstwą, co zapewnia spójność i wytrzymałość obiektu.

- Powtarzanie: Proces ten jest powtarzany tysiące razy, aż do momentu, gdy cały obiekt zostanie zbudowany warstwa po warstwie, zgodnie z cyfrowym modelem.

Anatomia drukarki FDM: Co kryje się w środku urządzenia?

Aby zrozumieć, jak działa drukarka FDM, warto poznać jej kluczowe komponenty. Każdy element pełni określoną funkcję, przyczyniając się do precyzyjnego i niezawodnego drukowania:

- Rama: Stanowi szkielet drukarki, zapewniając stabilność i precyzję ruchów. Solidna rama jest kluczowa dla jakości wydruków.

- Stół roboczy (podgrzewany): Platforma, na której osadzany jest wydruk. Często jest podgrzewany, aby zapobiec odkształceniom (tzw. warpingowi) i zapewnić dobrą adhezję pierwszej warstwy.

-

Ekstruder: To mechanizm odpowiedzialny za podawanie i topienie filamentu. Składa się z dwóch głównych części:

- Część zimna: Mechanizm zębaty, który chwyta filament i popycha go w dół.

- Hotend: Gorąca część z grzałką i termistorem, gdzie filament jest topiony.

- Głowica drukująca z dyszą: Część hotendu, z której roztopiony filament jest wyciskany na stół roboczy. Dysza ma zazwyczaj średnicę 0.4 mm, ale dostępne są też inne rozmiary.

- Silniki krokowe: Precyzyjne silniki odpowiedzialne za ruchy głowicy w osiach X (lewo/prawo), Y (przód/tył) oraz stołu roboczego (lub głowicy) w osi Z (góra/dół). Ich dokładność jest fundamentalna dla jakości wydruków.

- Elektronika sterująca: Płyta główna, która przetwarza G-code i steruje wszystkimi komponentami drukarki silnikami, grzałkami, wentylatorami.

PLA, PETG, ABS: Jaki materiał wybrać na początek i dlaczego?

Wybór odpowiedniego filamentu to jeden z najważniejszych aspektów druku FDM. Każdy materiał ma swoje unikalne właściwości i zastosowania.

- PLA (Polilaktyd): Moim zdaniem, PLA to najlepszy wybór dla początkujących. Jest niezwykle łatwy w druku, nie wymaga podgrzewanego stołu ani zamkniętej komory, a jego wydruki mają gładką powierzchnię. Jest biodegradowalny, co jest dodatkowym atutem. Idealny do figurek, prototypów i przedmiotów dekoracyjnych.

- PETG (Poli(tereftalan etylenu) z glikolem): Zyskuje na popularności jako materiał bardziej wytrzymały i odporny na temperaturę niż PLA. Jest nieco trudniejszy w druku niż PLA (wymaga wyższych temperatur i podgrzewanego stołu), ale oferuje lepsze właściwości mechaniczne i odporność chemiczną. Świetny do części funkcjonalnych, obudów czy elementów mechanicznych.

- ABS (Akrylonitryl-butadien-styren): To materiał o wysokiej wytrzymałości mechanicznej i odporności na temperaturę, często stosowany w przemyśle. Jest jednak trudniejszy w druku wymaga wysokiej temperatury stołu i zamkniętej komory, aby zapobiec pękaniu i odkształceniom. Podczas druku wydziela charakterystyczny zapach. Polecam go bardziej zaawansowanym użytkownikom, do zastosowań technicznych.

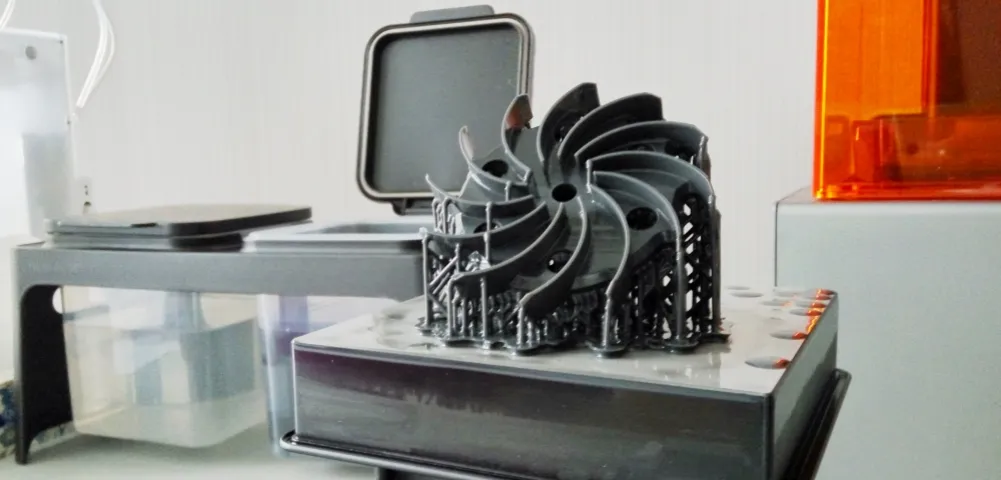

Druk z żywicy: Gdy liczy się każdy mikrometr precyzji

O ile FDM to król druku domowego i prototypowania, o tyle druk z żywicy, reprezentowany przez technologie SLA (Stereolitografia), DLP (Digital Light Processing) i LCD, to domena precyzji i detali. Jeśli potrzebujesz wydruków o niesamowitej gładkości i odwzorowaniu najdrobniejszych szczegółów, to właśnie tutaj znajdziesz to, czego szukasz.

Światło UV w akcji: Jak płynna żywica zastyga w precyzyjny model?

Zasada działania drukarek żywicznych jest fundamentalnie inna niż w FDM. Zamiast topić i wyciskać plastik, wykorzystuje się tutaj zjawisko fotopolimeryzacji. Płynna żywica fotopolimerowa, umieszczona w specjalnym zbiorniku, jest selektywnie utwardzana za pomocą światła UV. W przypadku SLA, laser UV rysuje kształt warstwy na powierzchni żywicy. W technologiach DLP i LCD, cała warstwa jest naświetlana jednocześnie przez projektor (DLP) lub ekran LCD (LCD), który działa jak maska, przepuszczając światło tylko w wybranych miejscach. Po utwardzeniu jednej warstwy, platforma robocza delikatnie unosi się (lub opuszcza), a proces powtarza się, budując obiekt od dołu do góry lub od góry do dołu. Efektem są wydruki o niezwykłej gładkości i precyzji, z warstwami często niewidocznymi gołym okiem.

Czym różni się drukarka żywiczna od popularnego "filamentowca"?

Porównanie obu technologii ukazuje ich odmienne przeznaczenie i możliwości. Jako Krzysztof Zawadzki, często doradzam klientom, która technologia będzie dla nich bardziej odpowiednia.

| Cecha | FDM | SLA/DLP |

|---|---|---|

| Precyzja detali | Dobra, ale widoczne warstwy | Wyjątkowa, warstwy praktycznie niewidoczne |

| Gładkość powierzchni | Zależna od wysokości warstwy, wymaga obróbki | Bardzo wysoka, gładka prosto z drukarki |

| Rodzaj materiału | Termoplastyczne filamenty (PLA, PETG, ABS) | Żywice fotopolimerowe (standardowe, elastyczne, dentystyczne, odlewnicze) |

| Szybkość druku | Zależna od rozmiaru i wypełnienia, często szybsza dla dużych obiektów | Zależna od wysokości warstwy i liczby obiektów na platformie, często szybsza dla wielu małych obiektów |

| Koszt urządzenia | Zazwyczaj niższy, bardzo przystępne modele dla początkujących | Wyższy niż podstawowe FDM, ale ceny spadają |

| Koszt materiałów | Filamenty są stosunkowo tanie | Żywice są droższe niż filamenty |

| Obróbka końcowa | Usuwanie podpór, szlifowanie, ewentualne wygładzanie | Mycie w alkoholu izopropylowym, utwardzanie UV, usuwanie podpór |

| Zastosowania | Prototypowanie, części funkcjonalne, gadżety, duże obiekty | Modelarstwo, jubilerstwo, stomatologia, miniatury, precyzyjne prototypy, formy odlewnicze |

Kiedy warto zainwestować w technologię żywiczną?

Druk żywiczny to inwestycja, która zwraca się w konkretnych zastosowaniach, gdzie precyzja jest absolutnie kluczowa. Z mojego doświadczenia wynika, że szczególnie warto rozważyć tę technologię w branżach takich jak:

- Modelarstwo i figurki: Dla entuzjastów miniaturowych modeli i figurek, gdzie każdy detal ma znaczenie.

- Jubilerstwo: Do tworzenia precyzyjnych form odlewniczych (tzw. "wypalanych") pod biżuterię.

- Stomatologia: Do produkcji modeli diagnostycznych, szyn zgryzowych, prowadnic chirurgicznych czy protez.

- Prototypowanie detali: W inżynierii i wzornictwie przemysłowym, gdzie wymagane są bardzo dokładne i gładkie prototypy małych elementów.

- Medycyna: Do tworzenia modeli anatomicznych do celów edukacyjnych lub planowania operacji.

Słownik pojęć, które musisz znać w druku 3D

Świat druku 3D ma swoją specyficzną terminologię. Zrozumienie tych pojęć jest kluczowe, aby móc świadomie operować slicerem i uzyskiwać pożądane rezultaty.

Kluczowe parametry druku: Infill, support, wysokość warstwy

- Infill (wypełnienie): To wewnętrzna struktura, która wypełnia obiekt. Wpływa na wytrzymałość wydruku i ilość zużytego materiału. Możesz wybrać różne wzory (np. plaster miodu, kratka) i gęstości (od 0% dla pustych obiektów do 100% dla w pełni litych). Niskie wypełnienie skraca czas druku i oszczędza materiał, ale zmniejsza wytrzymałość.

- Support (struktury podporowe): Są to tymczasowe struktury generowane przez slicer, które podpierają nawisy i mosty w modelu, aby zapobiec ich zapadaniu się podczas drukowania. Bez nich grawitacja zniekształciłaby te elementy. Po wydruku supporty są usuwane. Ich gęstość i wzór wpływają na łatwość usuwania i wygląd powierzchni, z którą się stykały.

- Wysokość warstwy: Określa grubość pojedynczej warstwy materiału. Jest to jeden z najważniejszych parametrów wpływających na szczegółowość i gładkość powierzchni wydruku. Mniejsza wysokość warstwy (np. 0.1 mm) daje bardziej szczegółowe i estetyczne wydruki, ale znacznie wydłuża czas druku. Większa wysokość (np. 0.3 mm) przyspiesza druk, ale warstwy są bardziej widoczne.

G-code: Tajemniczy kod sterujący całym procesem

G-code to nic innego jak zestaw tekstowych instrukcji, które drukarka 3D odczytuje i wykonuje linia po linii. To uniwersalny język, który mówi drukarce, gdzie ma się poruszyć, z jaką prędkością, jaką temperaturę ustawić dla dyszy i stołu, ile materiału wycisnąć i wiele więcej. Każda linia G-code'u to precyzyjne polecenie, np. "G1 X10 Y20 Z0.2 E0.5 F1500" oznacza "przesuń głowicę do pozycji X=10, Y=20, Z=0.2, wyciśnij 0.5 mm filamentu z prędkością 1500 mm/min". To dzięki G-code'owi drukarka jest w stanie wiernie odtworzyć cyfrowy model 3D.

Co dalej? Pierwsze kroki po zakończeniu drukowania

Zakończenie drukowania to nie koniec przygody z modelem 3D. Często wymaga on jeszcze kilku kroków, aby stać się w pełni gotowym i estetycznym obiektem.

Bezpieczne usuwanie wydruku ze stołu roboczego

Po zakończeniu druku, wydruk musi zostać bezpiecznie usunięty ze stołu. Jeśli stół jest podgrzewany, poczekaj, aż ostygnie wiele materiałów, zwłaszcza PLA, łatwiej odchodzi od stołu po schłodzeniu. Użyj szpatułki lub specjalnego narzędzia do podważania wydruku, starając się robić to delikatnie i równomiernie, aby nie uszkodzić ani modelu, ani powierzchni stołu. W przypadku elastycznych podkładek magnetycznych, wystarczy je zgiąć, a wydruk sam odskoczy.

Przeczytaj również: Drukarka 3D: Autentyczne opinie z forów którą wybrać?

Obróbka końcowa (post-processing): Jak usunąć podpory i wygładzić model?

Obróbka końcowa to etap, który pozwala nadać wydrukowi ostateczny szlif. Najczęściej obejmuje on:

- Usuwanie struktur podporowych (supportów): Jeśli model wymagał supportów, należy je ostrożnie usunąć. Można to zrobić ręcznie, za pomocą szczypiec, nożyka modelarskiego lub specjalnych narzędzi. Staraj się usuwać je w taki sposób, aby minimalizować ślady na powierzchni modelu.

-

Wygładzanie powierzchni: W zależności od materiału i pożądanego efektu, możesz wygładzić powierzchnię wydruku.

- Dla większości filamentów (PLA, PETG) stosuje się szlifowanie papierem ściernym o różnej gradacji, zaczynając od gruboziarnistego, a kończąc na bardzo drobnym.

- W przypadku ABS możliwe jest wygładzanie parami acetonu, co daje bardzo gładką, błyszczącą powierzchnię, ale wymaga ostrożności i odpowiedniego wentylowania.

- Malowanie, klejenie, lakierowanie: Wiele wydruków jest malowanych farbami akrylowymi, łączonych w większe elementy za pomocą kleju lub lakierowanych dla dodatkowej ochrony i estetyki.