Druk 3D to jedna z najbardziej fascynujących i dynamicznie rozwijających się technologii naszych czasów. Zrozumienie jego podstaw jest kluczowe dla każdego, kto chce nie tylko poznać, ale i aktywnie uczestniczyć w tej rewolucji, która zmienia sposób, w jaki myślimy o produkcji i tworzeniu.

- Druk 3D to proces wytwarzania przyrostowego, polegający na budowaniu trójwymiarowych obiektów warstwa po warstwie z cyfrowego projektu.

- Kluczowe etapy obejmują stworzenie modelu cyfrowego, przygotowanie go w programie "slicer", samo drukowanie i ewentualny post-processing.

- Najpopularniejsze technologie to FDM (z filamentów), SLA (z żywic fotopolimerowych) i SLS (ze sproszkowanych polimerów), każda z nich ma inne zastosowania i specyfikę działania.

- Drukarki 3D składają się z komponentów takich jak ekstruder, stół roboczy, silniki krokowe oraz są sterowane przez specjalistyczne oprogramowanie (CAD, slicer, G-code).

- Materiały eksploatacyjne są zróżnicowane i obejmują filamenty (np. PLA, ABS), żywice fotopolimerowe oraz proszki polimerowe (np. PA12).

- Technologia druku 3D rewolucjonizuje wiele branż, od przemysłu i medycyny po edukację i prototypowanie, oferując precyzję i możliwość personalizacji.

U podstaw działania druku 3D leży zasada wytwarzania przyrostowego (ang. additive manufacturing). W przeciwieństwie do tradycyjnych metod, które często polegają na usuwaniu materiału z większego bloku, druk 3D buduje obiekt od zera, warstwa po warstwie. To sprawia, że z wirtualnego projektu, stworzonego na ekranie komputera, w zadziwiająco krótkim czasie powstaje namacalny, fizyczny obiekt.

Pojęcie "wytwarzania przyrostowego" jest fundamentalne. Tradycyjne metody obróbki, takie jak frezowanie, toczenie czy wiercenie, są metodami ubytkowymi usuwają materiał, generując odpady. Druk 3D działa odwrotnie dodaje materiał tylko tam, gdzie jest on potrzebny. Ta zmiana paradygmatu ma ogromne konsekwencje dla produkcji. Umożliwia ona szybkie i ekonomiczne prototypowanie, personalizację produktów na niespotykaną dotąd skalę, a także tworzenie niezwykle złożonych geometrii, które byłyby niemożliwe do uzyskania innymi metodami. To właśnie dzięki temu druk 3D zyskuje na popularności w tak wielu branżach.

Budowa drukarki 3D: poznaj jej kluczowe elementy

- Rama: Stanowi szkielet drukarki, zapewniając stabilność i precyzję ruchu wszystkich komponentów. Może być wykonana z aluminium, stali lub innych sztywnych materiałów.

- Stół roboczy (platforma budowlana): To powierzchnia, na której powstaje wydruk. W wielu drukarkach FDM jest on podgrzewany, co zapobiega odkształceniom (tzw. warpingowi) i poprawia przyczepność pierwszej warstwy.

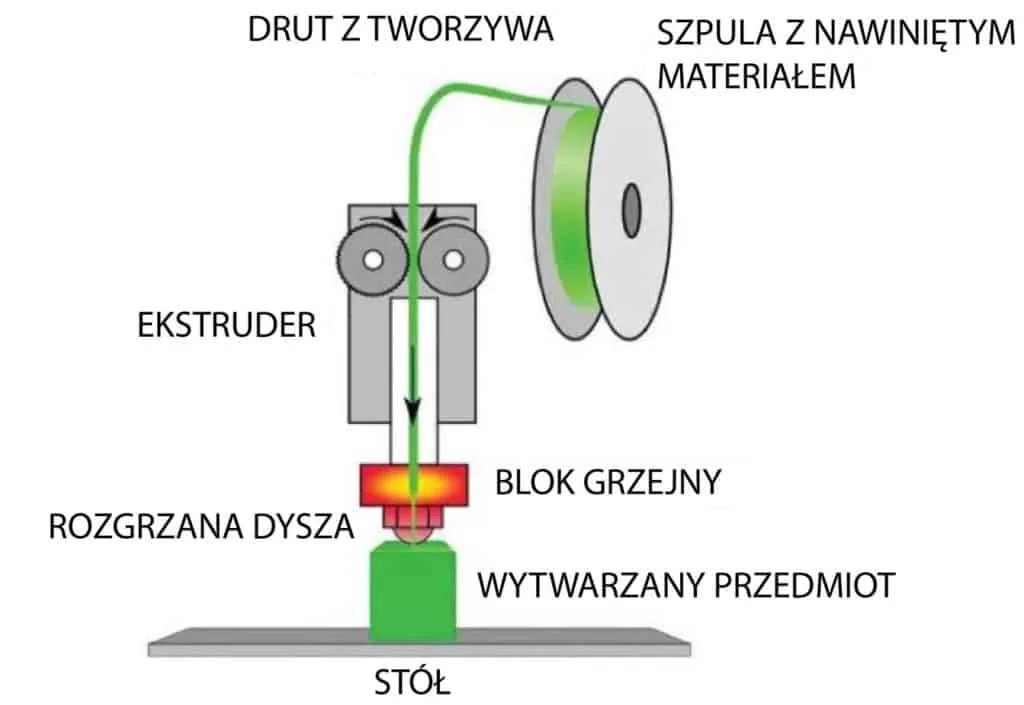

- Ekstruder: To serce drukarki FDM. Składa się z dwóch głównych części: "zimnej" (cold end), która pobiera filament i popycha go do przodu, oraz "gorącej" (hotend), gdzie filament jest topiony.

- Dysza: Mały otwór na końcu hotendu, przez który wytłaczany jest stopiony materiał. Średnica dyszy ma kluczowe znaczenie dla precyzji i szybkości druku.

- Silniki krokowe: Odpowiadają za precyzyjne ruchy ekstrudera (w osiach X i Y) oraz stołu roboczego (w osi Z), umożliwiając dokładne pozycjonowanie każdej warstwy.

- Sterownik (elektronika): To mózg drukarki, interpretujący instrukcje z pliku G-code i sterujący pracą silników, grzałek i innych komponentów.

Zanim jednak drukarka zacznie budować fizyczny obiekt, potrzebuje cyfrowego projektu. Tutaj wkracza oprogramowanie CAD (Computer-Aided Design), takie jak SolidWorks, Fusion 360 czy Blender, w którym tworzymy trójwymiarowe modele. Kiedy model jest już gotowy, musimy go "przygotować" do druku. Służą do tego programy typu "slicer", np. Cura, PrusaSlicer czy Simplify3D. Slicer ma za zadanie pociąć nasz model na setki, a nawet tysiące cienkich, poziomych warstw i wygenerować precyzyjne instrukcje dla drukarki, które określają każdy jej ruch.

Te instrukcje są zapisywane w specjalnym języku programowania zwanym G-code. To nic innego jak seria komend, które mówią drukarce, gdzie ma się poruszyć głowica, jaką temperaturę ustawić dla ekstrudera i stołu, z jaką prędkością wytłaczać materiał i wiele innych. Slicer przekształca skomplikowany model 3D w zrozumiały dla maszyny plan działania.

Wybór technologii druku 3D: FDM, SLA czy SLS?

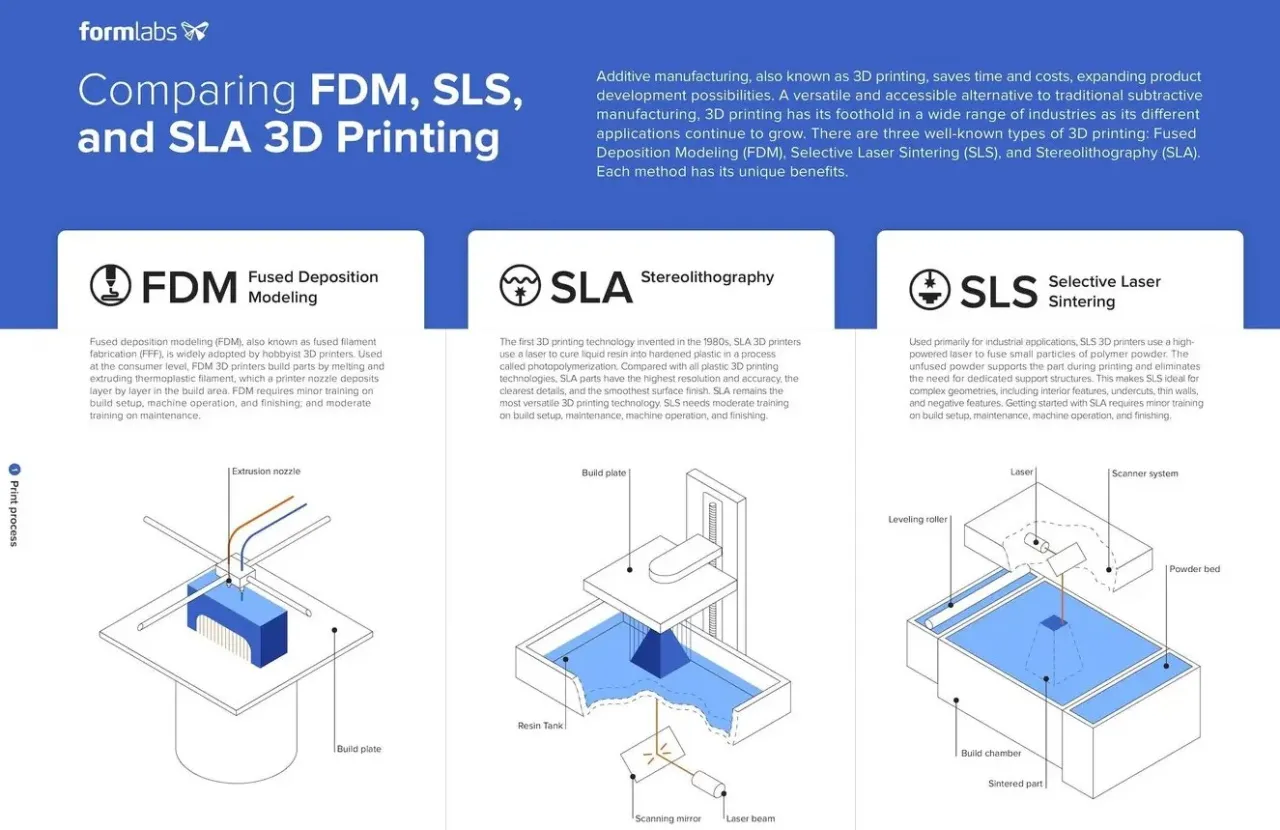

Kiedy mówimy o druku 3D, często myślimy o jednej technologii, ale w rzeczywistości istnieje ich wiele, a trzy główne to FDM, SLA i SLS. Każda z nich działa na nieco innej zasadzie, wykorzystuje inne materiały i jest przeznaczona do specyficznych zastosowań. Wybór odpowiedniej technologii jest kluczowy dla sukcesu projektu.

FDM (Fused Deposition Modeling), znana również jako FFF (Fused Filament Fabrication), to bez wątpienia najpopularniejsza i najbardziej dostępna metoda druku 3D. To właśnie z nią najczęściej mają do czynienia początkujący entuzjaści, a także małe firmy i placówki edukacyjne.

- Proces rozpoczyna się od termoplastycznego filamentu (plastikowej żyłki), który jest nawinięty na szpulę.

- Filament jest pobierany przez ekstruder, gdzie trafia do części "gorącej" (hotend) i jest topiony do półpłynnej postaci.

- Stopiony materiał jest precyzyjnie wytłaczany przez dyszę, która porusza się w osiach X i Y, nakładając cienką warstwę na podgrzewanym stole roboczym.

- Po ułożeniu jednej warstwy stół roboczy obniża się (lub głowica podnosi) o wysokość jednej warstwy, a proces jest powtarzany.

- Kolejne warstwy łączą się ze sobą w trakcie stygnięcia, tworząc spójny, trójwymiarowy obiekt.

-

Zalety FDM:

- Niski koszt: Zarówno drukarki, jak i materiały są stosunkowo tanie.

- Łatwość obsługi: Technologie FDM są zazwyczaj proste w konfiguracji i obsłudze.

- Szeroki wybór materiałów: Dostępne są filamenty o różnych właściwościach i kolorach.

- Bezpieczeństwo: Proces jest czysty i nie wymaga specjalistycznych środków ochrony (poza wentylacją).

-

Wady FDM:

- Widoczne warstwy: Wydruki FDM często mają widoczne linie warstw, co może wpływać na estetykę.

- Niższa precyzja: W porównaniu do SLA, FDM oferuje mniejszą dokładność detali i gładkość powierzchni.

- Wymaga podpór: Modele z przewieszeniami wymagają struktur podporowych, które trzeba usunąć.

FDM jest najlepszym wyborem do szybkiego prototypowania, tworzenia modeli użytkowych, zabawek, części zamiennych oraz do celów edukacyjnych.

Kiedy potrzebujemy obiektów o niezwykłej precyzji i gładkich powierzchniach, wkracza technologia SLA (Stereolitografia). To najstarsza technologia druku 3D, która wciąż zachwyca jakością swoich wydruków.

- Proces SLA wykorzystuje ciekłą żywicę fotopolimerową, która jest umieszczona w specjalnej kuwecie.

- Laser UV (lub projektor DLP) selektywnie utwardza (polimeryzuje) żywicę, tworząc pierwszą warstwę obiektu.

- Platforma robocza zanurza się w żywicy o wysokość jednej warstwy, a laser utwardza kolejną warstwę, łącząc ją z poprzednią.

- Proces jest powtarzany, aż cały obiekt zostanie zbudowany.

- Po wydruku obiekt wymaga post-processingu, w tym umycia w alkoholu izopropylowym i dodatkowego utwardzenia w komorze UV, aby osiągnąć pełne właściwości mechaniczne.

-

Zastosowania SLA:

- Jubilerstwo: Tworzenie precyzyjnych modeli do odlewów biżuterii.

- Stomatologia: Produkcja modeli dentystycznych, prowadnic chirurgicznych, a nawet tymczasowych koron.

- Modele i figurki: Dzięki wysokiej precyzji SLA jest idealne do tworzenia bardzo szczegółowych modeli artystycznych i kolekcjonerskich.

- Prototypy wymagające gładkiej powierzchni: Wszędzie tam, gdzie estetyka i dokładność są kluczowe.

Trzecią zaawansowaną technologią jest SLS (Selective Laser Sintering), czyli selektywne spiekanie laserem. Jest to metoda wykorzystywana głównie w zastosowaniach profesjonalnych i przemysłowych, do tworzenia wytrzymałych, funkcjonalnych części.

- Proces zaczyna się od rozprowadzenia cienkiej warstwy sproszkowanego materiału (najczęściej polimeru, np. PA12) na platformie roboczej.

- Laser o dużej mocy selektywnie spieka (łączy) cząsteczki proszku w miejscach odpowiadających przekrojowi danej warstwy modelu.

- Platforma robocza obniża się, a nowa warstwa proszku jest rozprowadzana.

- Proces spiekania jest powtarzany warstwa po warstwie, aż do zbudowania całego obiektu.

Unikalną zaletą technologii SLS, którą zawsze podkreślam, jest brak konieczności stosowania struktur podporowych. Niespieczony proszek otaczający wydruk pełni funkcję naturalnego wsparcia, co pozwala na tworzenie bardzo złożonych geometrii wewnętrznych i zewnętrznych bez dodatkowych zabiegów po wydruku.

Materiały do druku 3D: czym zasilamy drukarkę?

-

Filamenty FDM:

- PLA (Polilaktyd): Najpopularniejszy, łatwy w druku, biodegradowalny, idealny na początek. Stosowany do prototypów, figurek, elementów dekoracyjnych.

- ABS (Akrylonitryl-butadien-styren): Bardziej wytrzymały i odporny na temperaturę niż PLA, ale trudniejszy w druku (wymaga podgrzewanego stołu i dobrej wentylacji). Dobry do funkcjonalnych części.

- PETG (Politereftalan etylenu z glikolem): Łączy łatwość druku PLA z wytrzymałością ABS. Jest odporny na wilgoć i chemikalia, często używany do części mechanicznych i pojemników.

- TPU (Termoplastyczny Poliuretan): Elastyczny filament, idealny do drukowania giętkich części, takich jak etui na telefony, uszczelki czy elementy amortyzujące.

-

Żywice fotopolimerowe SLA:

- Standardowe żywice: Uniwersalne, do prototypowania i modeli o wysokiej szczegółowości.

- Elastyczne żywice: Pozwalają na tworzenie giętkich i sprężystych części.

- Przezroczyste żywice: Do modeli, które mają imitować szkło lub wymagać przejrzystości.

- Żywice odlewnicze: Specjalnie zaprojektowane do tworzenia modeli master do odlewania metali (np. w jubilerstwie).

- Żywice biokompatybilne: Stosowane w medycynie i stomatologii do produkcji elementów mających kontakt z ciałem.

W technologii SLS dominują proszki polimerowe, a wśród nich królują poliamidy, zwłaszcza PA12 (nylon). Materiały te charakteryzują się doskonałymi właściwościami mechanicznymi, wysoką wytrzymałością, elastycznością i odpornością na ścieranie. Spotykamy także materiały z domieszkami, np. Alumide (PA12 z proszkiem aluminiowym), które zwiększają sztywność i nadają metaliczny wygląd. Są one szeroko stosowane w przemyśle do produkcji funkcjonalnych części końcowych, elementów maszyn czy obudów.

Pierwszy wydruk 3D: od projektu do gotowego obiektu

Zrozumienie teorii to jedno, ale prawdziwa magia zaczyna się, gdy przechodzimy do praktyki i wykonujemy swój pierwszy wydruk 3D. To proces, który krok po kroku przekształca wirtualną ideę w namacalny przedmiot.

Aby rozpocząć, potrzebujemy modelu 3D. Mamy dwie główne ścieżki. Możemy samodzielnie zaprojektować obiekt w programie CAD, co daje nam pełną swobodę twórczą. Alternatywnie, możemy pobrać gotowe pliki z licznych internetowych baz danych, takich jak Thingiverse, MyMiniFactory czy Printables. To świetne rozwiązanie na początek, aby oswoić się z procesem druku bez konieczności opanowywania zaawansowanego modelowania.

Kiedy mamy już plik 3D (najczęściej w formacie .STL lub .OBJ), musimy go przygotować w programie "slicer". To tutaj podejmujemy kluczowe decyzje, które wpłyną na jakość i czas wydruku:

- Wysokość warstwy: Im niższa, tym gładszy i bardziej szczegółowy wydruk, ale dłuższy czas druku. Typowe wartości to 0.1-0.3 mm.

- Wypełnienie (infill): Określa gęstość wewnętrznej struktury modelu. Wyższe wypełnienie zwiększa wytrzymałość, ale zużywa więcej materiału i wydłuża czas. Zazwyczaj 10-20% wystarcza do większości zastosowań.

- Podpory (supports): Niezbędne dla elementów, które "wiszą w powietrzu" i nie mają oparcia na niższych warstwach. Slicer automatycznie generuje struktury, które po wydruku usuwamy.

- Prędkość druku: Wpływa na czas wydruku i jakość. Zbyt duża prędkość może prowadzić do błędów, zbyt mała wydłuża proces.

- Temperatury: Temperatura ekstrudera (dla filamentu) i stołu roboczego (dla przyczepności) muszą być odpowiednio dobrane do używanego materiału.

Po zakończeniu druku często konieczny jest post-processing, czyli obróbka końcowa. Może to obejmować usunięcie struktur podporowych za pomocą szczypiec lub skalpela, szlifowanie powierzchni w celu wygładzenia widocznych warstw, polerowanie dla uzyskania połysku, a nawet malowanie, aby nadać modelowi pożądany wygląd. W przypadku wydruków SLA, po umyciu w alkoholu, konieczne jest dodatkowe utwardzenie w komorze UV, aby materiał osiągnął pełne właściwości mechaniczne. To ważny etap, który znacząco wpływa na estetykę i funkcjonalność gotowego obiektu.

Przeczytaj również: Czym drukuje drukarka 3D? Przewodnik po filamentach i żywicach

Przyszłość druku 3D: innowacje i rozwój w Polsce

Druk 3D to technologia, która nieustannie ewoluuje. Obserwujemy już zaawansowane kierunki rozwoju, takie jak druk 4D, gdzie obiekty zmieniają swój kształt lub właściwości pod wpływem zewnętrznych bodźców (ciepła, światła, wody). Ogromny potencjał drzemie w biodruku, który ma na celu tworzenie tkanek, a nawet całych organów, rewolucjonizując medycynę. Nie można zapomnieć o drukowaniu z metali, które umożliwia produkcję lekkich, a jednocześnie niezwykle wytrzymałych części dla przemysłu lotniczego, motoryzacyjnego czy medycznego. To wszystko wskazuje na innowacyjny potencjał, który dopiero zaczynamy odkrywać.

W Polsce druk 3D już teraz zmienia wiele branż. W przemyśle jest wykorzystywany do szybkiego prototypowania, produkcji narzędzi i oprzyrządowania, a także małoseryjnej produkcji skomplikowanych części. W medycynie pozwala na tworzenie spersonalizowanych implantów, protez, modeli anatomicznych do planowania operacji. W codziennym życiu umożliwia personalizację przedmiotów, tworzenie unikalnych gadżetów, a także jest coraz szerzej wykorzystywany w edukacji, inspirując młodych ludzi do nauki inżynierii i projektowania. Perspektywy dalszego rozwoju są ogromne, a Polska ma szansę stać się ważnym ośrodkiem innowacji w tej dziedzinie, zwłaszcza w kontekście rosnącej świadomości i dostępności tej technologii.